แอลดีอาร์ เป็นกระบวนการที่ใช้ตรวจสอบอุปกรณ์น้ำมันและก๊าซ เคมี และ/หรือปิโตรเคมี เพื่อหาตำแหน่งและปริมาณของการรั่วไหลที่ไม่ได้ตั้งใจ LDAR กำหนดให้องค์กรการผลิตต้องรับผิดชอบสารอินทรีย์ระเหย (VOC)(สารประกอบอินทรีย์ระเหยง่าย) ปล่อยออกสู่ชั้นบรรยากาศ

เหตุใดจึงมีการควบคุมการรั่วไหล?

VOCs เป็นสารตั้งต้นที่สำคัญที่ทำให้เกิดโอโซน หมอกควันจากโฟโตเคมีคอล และหมอกควัน สารอินทรีย์ระเหย (VOCs) บางชนิดเป็นพิษและเป็นสารก่อมะเร็ง ซึ่งอาจเป็นอันตรายต่อสุขภาพของมนุษย์ได้

EPA ประมาณการว่าในสหรัฐอเมริกา ประมาณ 70,367 ตันต่อปีของ VOCs และ 9,357 ตันต่อปีของ HAP (มลพิษทางอากาศที่เป็นอันตราย) ถูกปล่อยออกมาจากการรั่วไหลของอุปกรณ์ –พร้อมวาล์ว ปั๊ม หน้าแปลน และขั้วต่อเป็นแหล่งปล่อยก๊าซเรือนกระจกที่ใหญ่ที่สุด

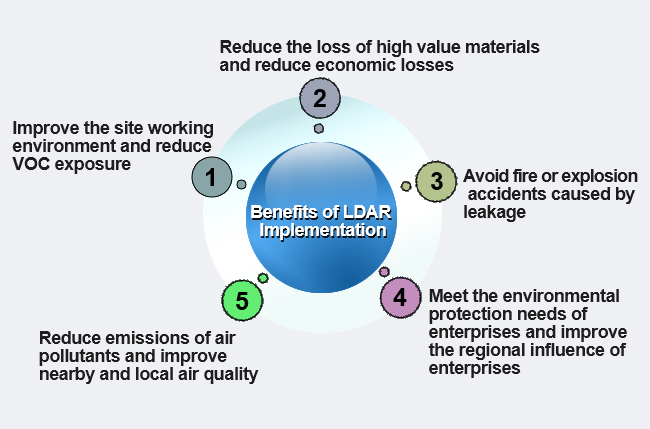

ประโยชน์ของการนำ LDAR ไปใช้

ยกตัวอย่างบริษัทปิโตรเลียมและเคมีภัณฑ์ การรั่วไหลส่วนใหญ่เป็น VOC และ HAP ผ่านการทดสอบ:

-ลดต้นทุน กำจัดค่าปรับที่อาจเกิดขึ้น

-มีส่วนสำคัญต่อความปลอดภัยของพนักงาน

-ลดการปล่อยสาร VOCs และปกป้องสิ่งแวดล้อม

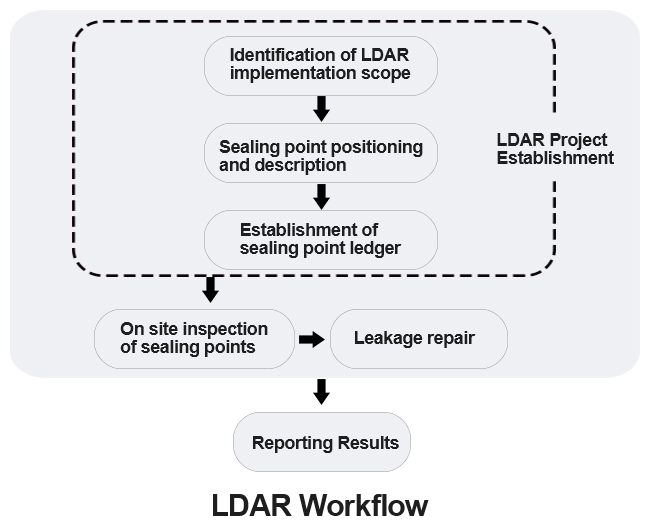

LDAR มีขั้นตอนอย่างไร?

โปรแกรมการนำ LDAR ไปใช้อาจแตกต่างกันไปขึ้นอยู่กับแต่ละบริษัทหรือประเทศ ไม่ว่าสถานการณ์จะเป็นอย่างไร โปรแกรม LDAR ก็มีห้าองค์ประกอบ ในการร่วมกัน.

แต่ละองค์ประกอบภายใต้โปรแกรมจะถูกระบุและกำหนด ID ตำแหน่งทางกายภาพที่เกี่ยวข้องก็ได้รับการตรวจสอบเช่นกัน ตามแนวทางปฏิบัติที่ดีที่สุด ส่วนประกอบสามารถเป็นได้ติดตามด้วยระบบบาร์โค้ดเพื่อบูรณาการกับ CMMS ได้แม่นยำยิ่งขึ้น

บุคลากรที่เกี่ยวข้องควรเข้าใจพารามิเตอร์ที่กำหนดการรั่วไหลอย่างชัดเจน คำจำกัดความและเกณฑ์จะต้องมีการจัดทำเป็นเอกสารและสื่อสารกันทั่วทั้งทีม

แต่ละส่วนประกอบที่ระบุควรได้รับการตรวจสอบเป็นประจำเพื่อหาสัญญาณการรั่วไหล ควรตั้งค่าความถี่ของการตรวจสอบหรือที่เรียกว่าช่วงเวลาการตรวจสอบตามนั้น

ส่วนประกอบที่รั่วควรได้รับการซ่อมแซมภายในระยะเวลาที่กำหนด การพยายามซ่อมแซมครั้งแรกทำได้อย่างสมบูรณ์แบบภายใน 5 วัน หลังจากตรวจพบรอยรั่วแล้ว สำหรับงานซ่อมแซมล่าช้าเนื่องจากการหยุดทำงานตามแผน ควรมีเอกสารคำอธิบายประกอบ

งานและกิจกรรมทั้งหมดที่ดำเนินการและกำหนดเวลาไว้จะถูกบันทึกไว้ การอัพเดตสถานะกิจกรรมบน CMMS ช่วยในการติดตาม

สาเหตุทั่วไปของการรั่วไหลคืออะไร?

รอยรั่วจากปั๊มมักพบรอบๆ ซีล ซึ่งเป็นส่วนที่เชื่อมต่อปั๊มกับเพลา

วาล์วควบคุมการผ่านของของเหลว การรั่วไหลมักเกิดขึ้นที่ก้านวาล์ว สิ่งนี้สามารถเกิดขึ้นได้เมื่อองค์ประกอบการซีล เช่น โอริง ได้รับความเสียหายหรือเสียหาย

คอนเนคเตอร์ หมายถึง ข้อต่อระหว่างท่อและอุปกรณ์อื่นๆ ส่วนประกอบเหล่านี้รวมถึงหน้าแปลนและข้อต่อ ตัวยึดเช่นสลักเกลียวมักจะเชื่อมต่อชิ้นส่วนต่างๆ เข้าด้วยกัน ปะเก็นจะอยู่ระหว่างส่วนประกอบต่างๆ เพื่อหลีกเลี่ยงการรั่วไหล ส่วนประกอบเหล่านี้เสื่อมสภาพตามกาลเวลา ส่งผลให้มีความเสี่ยงที่จะเกิดการรั่วมากขึ้น

คอมเพรสเซอร์จะเพิ่มแรงดันของของไหล ซึ่งโดยทั่วไปจะเป็นก๊าซ กระบวนการต่างๆ ในโรงงานต้องใช้แรงดันสูงสำหรับการเคลื่อนย้ายหรือการใช้งานเกี่ยวกับนิวแมติก เช่นเดียวกับปั๊ม การรั่วไหลจากคอมเพรสเซอร์มักเกิดขึ้นที่ซีล

อุปกรณ์ระบายแรงดัน เช่น วาล์วระบาย เป็นอุปกรณ์ความปลอดภัยพิเศษที่ป้องกันไม่ให้ระดับแรงดันเกินขีดจำกัด อุปกรณ์เหล่านี้จำเป็นต้องได้รับการดูแลเป็นพิเศษเนื่องจากลักษณะการใช้งานที่เกี่ยวข้องกับความปลอดภัย

เส้นปลายเปิดตามชื่อ หมายถึง ท่อหรือสายยางที่เปิดออกสู่บรรยากาศ ส่วนประกอบต่างๆ เช่น ฝาครอบหรือปลั๊ก มักจะจำกัดเส้นเหล่านี้ การรั่วไหลอาจเกิดขึ้นที่ซีล โดยเฉพาะอย่างยิ่งในระหว่างขั้นตอนการบล็อกและการไล่ลมที่ไม่เหมาะสม

วิธีการติดตามการรั่วไหล?

เทคโนโลยี LDAR ใช้เครื่องมือตรวจจับแบบพกพาเพื่อตรวจจับจุดรั่วไหลของสารอินทรีย์ระเหย (VOCs) ในอุปกรณ์การผลิตขององค์กรในเชิงปริมาณ และใช้มาตรการที่มีประสิทธิภาพในการซ่อมแซมจุดดังกล่าวภายในระยะเวลาหนึ่ง จึงเป็นการควบคุมการรั่วไหลของวัสดุตลอดทั้งกระบวนการ

วิธีการติดตามรอยรั่วได้แก่ตัวเร่งปฏิกิริยาออกซิเดชัน,เปลวไฟไอออไนซ์ (FID) และการดูดกลืนแสงอินฟราเรด-

ความถี่ในการตรวจสอบ LDAR

จะต้องรายงาน LDAR เป็นประจำทุกปีหรือทุกครึ่งปีตามที่รัฐบาลหลายแห่งทั่วโลกกำหนด เพื่อป้องกันผลกระทบที่เป็นอันตรายต่อสิ่งแวดล้อมจากการปล่อยสาร VOC

กฎระเบียบและมาตรฐานสำหรับ LDAR มีอะไรบ้าง

รัฐบาลทั่วโลกกำลังบังคับใช้กฎระเบียบของ LDAR เพื่อต่อสู้กับผลกระทบด้านสุขภาพและสิ่งแวดล้อมจากการรั่วไหลของของเหลวและก๊าซ เป้าหมายหลักสำหรับกฎระเบียบเหล่านี้คือ VOC และ HAP ที่ปล่อยออกมาจากโรงกลั่นปิโตรเลียมและโรงงานผลิตสารเคมี

แม้ว่าจะไม่ใช่ชุดข้อบังคับที่แน่นอน แต่เอกสาร Method 21 ก็ได้นำเสนอแนวปฏิบัติที่ดีที่สุดในการพิจารณาการรั่วไหลของสารอินทรีย์ระเหย (VOC)

เอกสาร 40 CFR 60 ภายในประมวลกฎหมายรัฐบาลกลางเป็นชุดมาตรฐานที่ครอบคลุม ประกอบด้วยชิ้นส่วนย่อยที่ให้มาตรฐานการปฏิบัติตามข้อกำหนดด้านประสิทธิภาพการรั่วไหลสำหรับน้ำมันและก๊าซ และอุตสาหกรรมการผลิตสารเคมี และอื่นๆ

TCEQ ระบุมาตรฐานการปฏิบัติตามข้อกำหนดเพื่อขอรับใบอนุญาต โดยเฉพาะอย่างยิ่งสำหรับบริษัทน้ำมันและก๊าซ ใบอนุญาตเหล่านี้หรือที่เรียกว่าใบอนุญาตทางอากาศ ช่วยป้องกันมลพิษและลดการปล่อยก๊าซเรือนกระจกจากกระบวนการทางอุตสาหกรรม

1, การสุ่มตัวอย่างแบบไอโซไคเนติกของอนุภาค:

วางท่อเก็บตัวอย่างฝุ่นลงในปล่องควันจากรูเก็บตัวอย่าง วางช่องเก็บตัวอย่างไว้ที่จุดตรวจวัด หันหน้าไปทางทิศทางการไหลของอากาศ สกัดก๊าซฝุ่นจำนวนหนึ่งตามข้อกำหนดของการสุ่มตัวอย่างแบบไอโซคิเนติก และคำนวณความเข้มข้นของการปล่อยก๊าซและการปล่อยก๊าซทั้งหมด ของอนุภาค

จากแรงดันสถิตที่ตรวจพบโดยเซ็นเซอร์ต่างๆ ระบบการวัดและการควบคุมไมโครโปรเซสเซอร์ของเครื่องทดสอบควันและควัน แรงดันไดนามิก คำนวณอัตราการไหลและค่าการไหลของควันตามพารามิเตอร์ เช่น อุณหภูมิและความชื้น ระบบการวัดและควบคุมจะเปรียบเทียบอัตราการไหลกับอัตราการไหลที่เซ็นเซอร์การไหลตรวจพบ คำนวณสัญญาณควบคุมที่สอดคล้องกัน และปรับอัตราการไหลของปั๊มผ่านวงจรควบคุมเพื่อให้แน่ใจว่าอัตราการไหลของตัวอย่างจริงเท่ากับการไหลของตัวอย่างที่ตั้งไว้ ประเมิน. ในเวลาเดียวกัน ไมโครโปรเซสเซอร์จะแปลงปริมาตรการสุ่มตัวอย่างตามจริงให้เป็นปริมาตรการสุ่มตัวอย่างมาตรฐานโดยอัตโนมัติ

2, หลักการวัดความชื้น:

การวัดเซ็นเซอร์ที่ควบคุมด้วยไมโครโปรเซสเซอร์ เก็บรวบรวมกระเปาะเปียก, กระเปาะแห้ง อุณหภูมิพื้นผิว ความดันพื้นผิวกระเปาะเปียก และความดันสถิตของปล่องไอเสีย เมื่อรวมกับความดันบรรยากาศที่ป้อนเข้าไป จะตรวจจับความดันไออิ่มตัว Pbv ที่อุณหภูมิตามอุณหภูมิพื้นผิวกระเปาะเปียกโดยอัตโนมัติ และคำนวณตามสูตร

3 หลักการวัดออกซิเจน:

วางท่อเก็บตัวอย่างลงในปล่องควัน แยกก๊าซไอเสียที่มีท่อเก็บตัวอย่าง O แล้วส่งผ่าน O2เซ็นเซอร์ไฟฟ้าเคมีเพื่อตรวจจับ O ในเวลาเดียวกัน ให้แปลงค่าสัมประสิทธิ์ส่วนเกินของอากาศตามความเข้มข้นของ O ที่ตรวจพบ α

4 หลักการของวิธีอิเล็กโทรไลซิสที่อาจเกิดขึ้นอย่างต่อเนื่อง:

ใส่เครื่องทดสอบฝุ่นและก๊าซไอเสียเข้าไปในปล่องควัน หลังจากกำจัดฝุ่นและบำบัดการคายน้ำ และกระแสไฟขาออกของเซ็นเซอร์ไฟฟ้าเคมีเป็นสัดส่วนโดยตรงกับความเข้มข้นของ SO2 - เลขที่. เลขที่2 - อะไร. อะไร2 - ชม2ส.

ดังนั้น ความเข้มข้นทันทีของก๊าซไอเสียจึงสามารถคำนวณได้โดยการวัดกระแสเอาท์พุตจากเซ็นเซอร์

ในขณะเดียวกัน ให้คำนวณการปล่อยก๊าซ SO2 - เลขที่. เลขที่2 - อะไร. อะไร2 - ชม2S ขึ้นอยู่กับการปล่อยควันที่ตรวจพบและพารามิเตอร์อื่นๆ

โดยทั่วไปจำเป็นต้องวัดความชื้นในก๊าซไอเสียจากแหล่งมลพิษคงที่!

เนื่องจากความเข้มข้นของสารมลพิษในก๊าซไอเสียหมายถึงปริมาณก๊าซไอเสียแห้งในสถานะมาตรฐาน เนื่องจากเป็นพารามิเตอร์ก๊าซไอเสียที่สำคัญ ความชื้นในก๊าซไอเสียจึงเป็นพารามิเตอร์บังคับในกระบวนการตรวจสอบ และความแม่นยำของความชื้นส่งผลโดยตรงต่อการคำนวณการปล่อยก๊าซทั้งหมดหรือความเข้มข้นของสารมลพิษ

วิธีการหลักในการวัดความชื้น: วิธีกระเปาะแห้งแบบเปียก, วิธีการเก็บประจุความต้านทาน, วิธีกราวิเมตริก, วิธีการควบแน่น

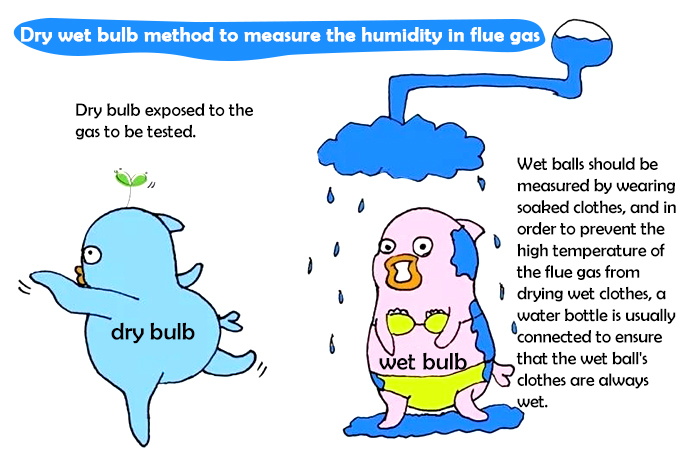

1,วิธีกระเปาะเปียกแบบแห้ง-

วิธีนี้เหมาะสำหรับการวัดความชื้นในสภาวะอุณหภูมิต่ำ!

หลักการ: ทำให้แก๊สไหลผ่านเทอร์โมมิเตอร์กระเปาะแห้งและเปียกด้วยความเร็วที่กำหนด คำนวณความชื้นของไอเสียตามค่าที่อ่านได้จากเทอร์โมมิเตอร์กระเปาะแห้งและเปียก และความดันไอเสียที่จุดตรวจวัด

โดยการวัดและรวบรวมอุณหภูมิพื้นผิวของกระเปาะเปียกและกระเปาะแห้ง และผ่านความดันพื้นผิวของกระเปาะเปียกและความดันสถิตไอเสียและพารามิเตอร์อื่นๆ แรงดันไอน้ำอิ่มตัวที่อุณหภูมินี้จะได้มาจากอุณหภูมิพื้นผิวของกระเปาะเปียก และรวมกับ ความดันบรรยากาศขาเข้า ปริมาณความชื้นของก๊าซไอเสียจะถูกคำนวณโดยอัตโนมัติตามสูตร

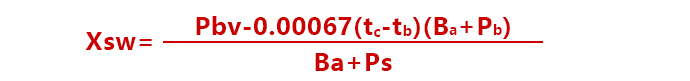

ในสมการ:

Xsw ---- เปอร์เซ็นต์ปริมาตรของความชื้นในก๊าซไอเสีย, %

Pbc ----- แรงดันไอน้ำอิ่มตัวเมื่ออุณหภูมิอยู่ที่ tข(ตามค่า tb สามารถพบได้จากเกจวัดความดันไอน้ำเมื่ออากาศอิ่มตัว),Pa

ทีข---- อุณหภูมิกระเปาะเปียก, ℃

ทีค---- อุณหภูมิกระเปาะแห้ง ℃

Pb ----- แรงดันแก๊สที่ไหลผ่านพื้นผิวของเทอร์โมมิเตอร์กระเปาะเปียก, Pa

ป๊า-----ความกดอากาศ,ปาสคาล

Ps ----- ความดันสถิตไอเสียที่จุดวัด, Pa

2 วิธีความจุความต้านทาน

การวัดความชื้นดำเนินการโดยใช้ลักษณะของค่าความต้านทานและความจุของส่วนประกอบที่ไวต่อความชื้นซึ่งเปลี่ยนแปลงไปตามรูปแบบที่แน่นอนพร้อมกับการเปลี่ยนแปลงของความชื้นในสิ่งแวดล้อม

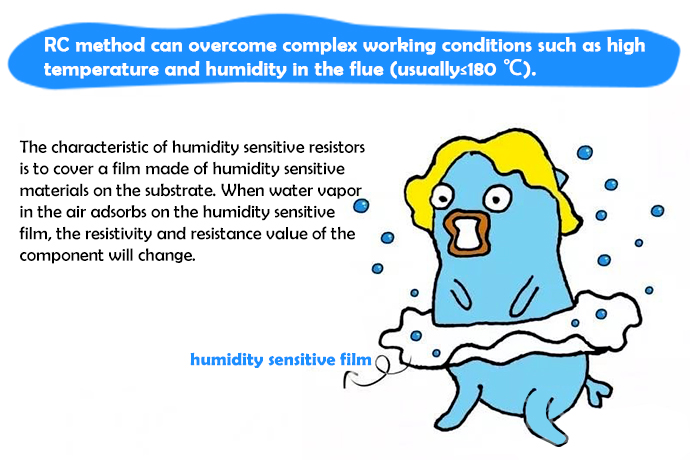

วิธีการ RC สามารถเอาชนะสภาพการทำงานที่ซับซ้อน เช่น อุณหภูมิและความชื้นสูงในปล่องควัน (ปกติคือ ≤180 ℃) ให้การวัดความชื้นในไอเสียของแหล่งกำเนิดมลพิษคงที่ที่เสถียรและเชื่อถือได้ และแสดงผลการวัดโดยตรง วิธีนี้มีข้อดีอย่างมาก เช่น การวัดที่ละเอียดอ่อนและไม่มีการรบกวนข้ามกับก๊าซอื่นๆ

3 วิธีกราวิเมตริก:

ใช้ท่อดูดกลืนฟอสฟอรัสเพนท็อกไซด์เพื่อดูดซับไอน้ำในตัวอย่างก๊าซ ใช้เครื่องชั่งที่แม่นยำในการชั่งน้ำหนักมวลไอน้ำ วัดปริมาตรของก๊าซที่ทำให้แห้งผ่านท่อดูดกลืนไปพร้อมๆ กัน และบันทึกอุณหภูมิห้องและความดันบรรยากาศที่ เวลาที่วัดแล้วจึงคำนวณอัตราส่วนการผสมมวลของไอน้ำในตัวอย่างก๊าซตามสูตร

วิธีการนี้มีความแม่นยำสูงมากเมื่อเทียบกับวิธีการวัดความชื้นทั้งหมด อย่างไรก็ตาม วิธีกราวิเมตริกมีความซับซ้อนในการทดสอบ ต้องใช้เงื่อนไขการทดสอบที่สูง ใช้เวลาทดสอบนาน และไม่สามารถรับข้อมูลการตรวจสอบที่ไซต์งานได้ ประสิทธิผลของข้อมูลไม่ดี และมักใช้สำหรับการวัดที่แม่นยำและการวัดความชื้นโดยอนุญาโตตุลาการ

4 วิธีการควบแน่น:

แยกก๊าซไอเสียจำนวนหนึ่งออกจากปล่องควันแล้วส่งผ่านคอนเดนเซอร์ คำนวณปริมาณความชื้นในก๊าซไอเสียตามปริมาณน้ำที่ควบแน่นและปริมาณไอน้ำที่มีอยู่ในก๊าซอิ่มตัวที่ปล่อยออกมาจากคอนเดนเซอร์

เช่นเดียวกับหลักการของวิธีกราวิเมตริก วิธีการควบแน่นมีความแม่นยำสูง แต่กระบวนการทดสอบก็ซับซ้อนเช่นกัน ต้องใช้สภาวะที่สูง และใช้เวลานาน จึงไม่นิยมใช้กัน