LDAR எண்ணெய் மற்றும் எரிவாயு, இரசாயன, மற்றும்/அல்லது பெட்ரோ கெமிக்கல் உபகரணங்கள் திட்டமிடப்படாத கசிவுகளின் இருப்பிடம் மற்றும் அளவைக் கண்காணிக்கும் செயல்முறையாகும். LDAR க்கு உற்பத்தி நிறுவனங்கள் கணக்கு வைக்க வேண்டும்VOCகள்(கொந்தளிப்பான கரிம சேர்மங்கள்) அவை வளிமண்டலத்தில் வெளியிடுகின்றன.

கசிவுகள் ஏன் கட்டுப்படுத்தப்படுகின்றன?

ஓசோன், ஒளி வேதியியல் புகை மற்றும் மூடுபனி மாசுபாட்டை ஏற்படுத்தும் ஒரு முக்கியமான முன்னோடி பொருளாக VOCகள் உள்ளன. சில VOCகள் நச்சுத்தன்மை கொண்டவை, புற்றுநோயை உண்டாக்கும், அவை மனித ஆரோக்கியத்திற்கு தீங்கு விளைவிக்கும்.

EPA மதிப்பீட்டின்படி, அமெரிக்காவில் வருடத்திற்கு சுமார் 70,367 டன்கள் VOCகள் மற்றும் வருடத்திற்கு 9,357 டன்கள் HAPகள் (அபாயகரமான காற்று மாசுபடுத்திகள்) உபகரண கசிவுகளிலிருந்து வெளியாகின்றன -வால்வுகள், குழாய்கள், விளிம்புகள் மற்றும் இணைப்பிகள்தப்பியோடிய உமிழ்வுகளின் மிகப்பெரிய ஆதாரமாக உள்ளது.

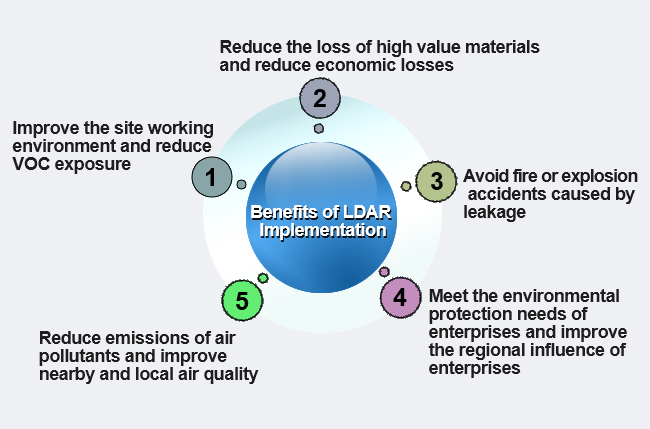

LDAR செயல்படுத்தலின் நன்மைகள்

பெட்ரோலியம் மற்றும் இரசாயன நிறுவனங்களை உதாரணமாக எடுத்துக் கொண்டால், பெரும்பாலான கசிவுகள் VOCகள் மற்றும் HAPகள் ஆகும். சோதனை மூலம்:

>செலவுகளைக் குறைத்தல், சாத்தியமான அபராதங்களை நீக்குதல்.

>தொழிலாளர் பாதுகாப்புக்கு குறிப்பிடத்தக்க பங்களிப்பை வழங்குதல்.

>VOC உமிழ்வைக் குறைத்து சுற்றுச்சூழலைப் பாதுகாக்கவும்.

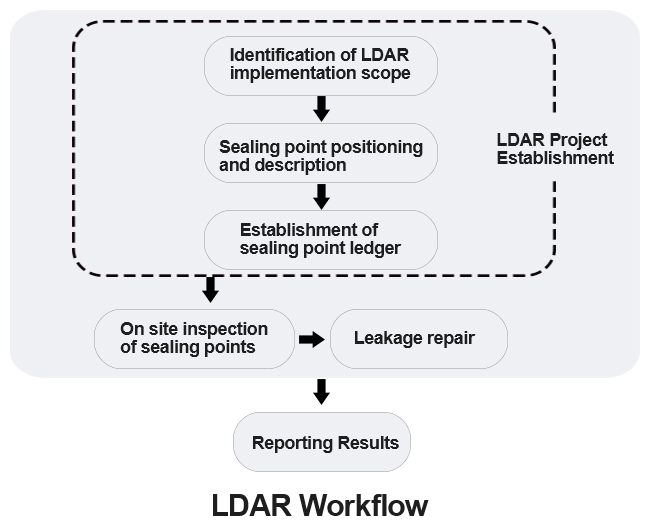

LDAR இன் நடைமுறை என்ன?

LDAR செயல்படுத்தும் திட்டம் ஒவ்வொரு நிறுவனம் அல்லது நாட்டைப் பொறுத்து மாறுபடலாம். சூழ்நிலைகள் எதுவாக இருந்தாலும், LDAR திட்டங்கள் உள்ளனஐந்து கூறுகள் பொதுவாக.

திட்டத்தின் கீழ் உள்ள ஒவ்வொரு கூறுகளும் அடையாளம் காணப்பட்டு ஒரு ஐடி ஒதுக்கப்படும். அதனுடன் தொடர்புடைய உடல் இருப்பிடமும் சரிபார்க்கப்பட்டது. ஒரு சிறந்த நடைமுறையாக, கூறுகள் இருக்கலாம்பார்கோடிங் முறையைப் பயன்படுத்தி கண்காணிக்கப்படுகிறதுCMMS உடன் மிகவும் துல்லியமாக ஒருங்கிணைக்கப்பட வேண்டும்.

கசிவை வரையறுக்கும் அளவுருக்கள் தொடர்புடைய பணியாளர்களால் தெளிவாக புரிந்து கொள்ளப்பட வேண்டும். வரையறைகள் மற்றும் வரம்புகள் நன்கு ஆவணப்படுத்தப்பட்டு அணிகள் முழுவதும் தெரிவிக்கப்பட வேண்டும்.

கண்டறியப்பட்ட ஒவ்வொரு கூறுகளும் கசிவுகளின் அறிகுறிகளுக்கு வழக்கமாக கண்காணிக்கப்பட வேண்டும். கண்காணிப்பு இடைவெளி என்றும் அழைக்கப்படும் சோதனையின் அதிர்வெண் அதற்கேற்ப அமைக்கப்பட வேண்டும்.

கசியும் பாகங்கள் குறிப்பிட்ட நேரத்திற்குள் சரிசெய்யப்பட வேண்டும். முதல் பழுதுபார்ப்பு முயற்சி சிறப்பாக செய்யப்படுகிறது5 நாட்களுக்குள் கசிவு கண்டறியப்பட்ட பிறகு. திட்டமிடப்பட்ட வேலையில்லா நேரத்தின் காரணமாக தாமதமான பழுதுபார்ப்பு பணிகளுக்கு, ஆவணப்படுத்தப்பட்ட விளக்கம் வழங்கப்பட வேண்டும்.

செய்யப்படும் மற்றும் திட்டமிடப்பட்ட அனைத்து பணிகளும் செயல்பாடுகளும் பதிவு செய்யப்படுகின்றன. CMMS இல் செயல்பாட்டு நிலையைப் புதுப்பிப்பது, கண்காணிக்க உதவுகிறது.

கசிவுகளின் பொதுவான ஆதாரங்கள் யாவை?

விசையியக்கக் குழாய்களில் இருந்து கசிவுகள் பொதுவாக முத்திரையைச் சுற்றி காணப்படுகின்றன - பம்பை ஒரு தண்டுடன் இணைக்கும் பகுதி.

வால்வுகள் திரவங்களின் வழியைக் கட்டுப்படுத்துகின்றன. கசிவுகள் பொதுவாக வால்வின் தண்டில் ஏற்படும். ஓ-ரிங் போன்ற சீல் உறுப்பு சேதமடையும் போது அல்லது சமரசம் செய்யும்போது இது நிகழலாம்.

இணைப்பிகள் குழாய்கள் மற்றும் பிற உபகரணங்களுக்கு இடையிலான மூட்டுகளைக் குறிக்கின்றன. இந்த கூறுகளில் விளிம்புகள் மற்றும் பொருத்துதல்கள் அடங்கும். போல்ட் போன்ற ஃபாஸ்டென்சர்கள் பொதுவாக பாகங்களை ஒன்றாக இணைக்கின்றன. கசிவுகளைத் தவிர்க்க, கூறுகளுக்கு இடையில் ஒரு கேஸ்கெட் செல்கிறது. இந்த கூறுகள் காலப்போக்கில் தேய்ந்துவிடும், இது கசிவு அதிக ஆபத்துக்கு வழிவகுக்கிறது.

அமுக்கிகள் திரவங்களின் அழுத்தத்தை அதிகரிக்கின்றன, பொதுவாக வாயுக்கள். பல்வேறு தாவர செயல்முறைகளுக்கு இயக்கம் அல்லது நியூமேடிக் பயன்பாடுகளுக்கு அதிக அழுத்தம் தேவைப்படுகிறது. விசையியக்கக் குழாய்களைப் போலவே, அமுக்கிகளிலிருந்து கசிவுகள் பொதுவாக முத்திரைகளில் ஏற்படும்.

நிவாரண வால்வுகள் போன்ற அழுத்தம் நிவாரண சாதனங்கள், வரம்புகளை மீறுவதைத் தடுக்கும் சிறப்பு பாதுகாப்பு உபகரணங்களாகும். இந்த சாதனங்களின் பயன்பாட்டின் பாதுகாப்பு தொடர்பான தன்மை காரணமாக சிறப்பு கவனம் தேவை.

திறந்த-முடிவு கோடுகள், பெயர் குறிப்பிடுவது போல, வளிமண்டலத்திற்கு திறந்திருக்கும் குழாய்கள் அல்லது குழல்களைக் குறிக்கின்றன. தொப்பிகள் அல்லது பிளக்குகள் போன்ற கூறுகள் பொதுவாக இந்த வரிகளை கட்டுப்படுத்தும். முத்திரைகளில் கசிவுகள் ஏற்படலாம், குறிப்பாக முறையற்ற தடுப்பு மற்றும் இரத்தப்போக்கு நடைமுறைகளின் போது.

கசிவைக் கண்காணிப்பதற்கான முறைகள்?

LDAR தொழில்நுட்பமானது, நிறுவனங்களின் உற்பத்தி உபகரணங்களில் VOCகள் கசிவு புள்ளிகளைக் கண்டறிய சிறிய கண்டறிதல் கருவிகளைப் பயன்படுத்துகிறது, மேலும் ஒரு குறிப்பிட்ட காலத்திற்குள் அவற்றை சரிசெய்ய பயனுள்ள நடவடிக்கைகளை எடுக்கிறது, இதன் மூலம் முழு செயல்முறையிலும் பொருள் கசிவைக் கட்டுப்படுத்துகிறது.

கசிவுகளைக் கண்காணிக்கும் முறைகள் அடங்கும்வினையூக்கி ஆக்சிஜனேற்றம்,சுடர் அயனியாக்கம் (FID) , மற்றும் அகச்சிவப்பு உறிஞ்சுதல்.

LDAR கண்காணிப்பு அதிர்வெண்

VOC உமிழ்வுகளின் தீங்கு விளைவிக்கும் சுற்றுச்சூழல் தாக்கத்தைத் தடுக்க உலகெங்கிலும் உள்ள பல அரசாங்கங்களால் தேவைப்படும் LDAR ஆண்டு அல்லது அரையாண்டு அடிப்படையில் அறிக்கையிடப்பட வேண்டும்.

LDAR க்கான சில விதிமுறைகள் மற்றும் தரநிலைகள் என்ன?

திரவ மற்றும் எரிவாயு கசிவுகளின் உடல்நலம் மற்றும் சுற்றுச்சூழல் பாதிப்புகளை எதிர்த்து உலகளவில் அரசாங்கங்கள் LDAR விதிமுறைகளை செயல்படுத்துகின்றன. இந்த விதிமுறைகளுக்கான முதன்மை இலக்குகள் பெட்ரோலிய சுத்திகரிப்பு நிலையங்கள் மற்றும் இரசாயன உற்பத்தி வசதிகளில் இருந்து வெளிப்படும் VOCகள் மற்றும் HAPகள் ஆகும்.

விதிமுறைகளின் தொகுப்பு சரியாக இல்லாவிட்டாலும், முறை 21 ஆவணம் VOC கசிவுகளை எவ்வாறு தீர்மானிப்பது என்பது குறித்த சிறந்த நடைமுறைகளை வழங்குகிறது.

ஆவணம் 40 CFR 60, ஃபெடரல் ஒழுங்குமுறைக் குறியீட்டிற்குள், தரநிலைகளின் ஒரு விரிவான தொகுப்பாகும். எண்ணெய் மற்றும் எரிவாயு மற்றும் இரசாயன உற்பத்தித் தொழில்களுக்கான கசிவு செயல்திறன் இணக்கத் தரங்களை வழங்கும் துணைப் பகுதிகள் இதில் அடங்கும்.

TCEQ, குறிப்பாக எண்ணெய் மற்றும் எரிவாயு நிறுவனங்களுக்கு அனுமதிகளைப் பெறுவதற்கான இணக்கத் தரங்களை அடையாளம் காட்டுகிறது. காற்று அனுமதிகள் என்றும் அழைக்கப்படும் இந்த அனுமதிகள், மாசுபாட்டைத் தடுக்கின்றன மற்றும் தொழில்துறை செயல்முறை உமிழ்வைக் குறைக்கின்றன.

1, துகள்களின் ஐசோகினெடிக் மாதிரி:

மாதிரி துளையிலிருந்து தூசி மாதிரி குழாயை ஃப்ளூவில் வைக்கவும், மாதிரி துறைமுகத்தை அளவிடும் இடத்தில் வைக்கவும், காற்றோட்ட திசையை எதிர்கொள்ளவும், ஐசோகினெடிக் மாதிரியின் தேவைகளுக்கு ஏற்ப ஒரு குறிப்பிட்ட அளவு தூசி வாயுவைப் பிரித்தெடுக்கவும் மற்றும் உமிழ்வு செறிவு மற்றும் மொத்த உமிழ்வைக் கணக்கிடவும். துகள் பொருள்.

பல்வேறு உணரிகளால் கண்டறியப்பட்ட நிலையான அழுத்தத்தின் அடிப்படையில், புகை மற்றும் புகை சோதனையாளரின் நுண்செயலி அளவீடு மற்றும் கட்டுப்பாட்டு அமைப்பு, மாறும் அழுத்தம், வெப்பநிலை மற்றும் ஈரப்பதம் போன்ற அளவுருக்களின் அடிப்படையில் புகையின் ஓட்ட விகிதம் மற்றும் ஓட்ட மதிப்பைக் கணக்கிடுகிறது. அளவீட்டு மற்றும் கட்டுப்பாட்டு அமைப்பு ஓட்ட விகிதத்தை ஓட்டம் உணரி மூலம் கண்டறியப்பட்ட ஓட்ட விகிதத்துடன் ஒப்பிடுகிறது, தொடர்புடைய கட்டுப்பாட்டு சமிக்ஞையை கணக்கிடுகிறது மற்றும் உண்மையான மாதிரி ஓட்ட விகிதம் அமைக்கப்பட்ட மாதிரி ஓட்டத்திற்கு சமமாக இருப்பதை உறுதிசெய்ய கட்டுப்பாட்டு சுற்று வழியாக பம்ப் ஓட்ட விகிதத்தை சரிசெய்கிறது. விகிதம். அதே நேரத்தில், நுண்செயலி தானாகவே உண்மையான மாதிரி தொகுதியை நிலையான மாதிரி தொகுதியாக மாற்றுகிறது.

2, ஈரப்பதத்தை அளவிடுவதற்கான கோட்பாடுகள்:

நுண்செயலி கட்டுப்படுத்தப்பட்ட சென்சார் அளவீடு. திரட்டுதல்ஈரமான பல்பு, உலர் பல்பு மேற்பரப்பு வெப்பநிலை, ஈரமான குமிழ் மேற்பரப்பு அழுத்தம் மற்றும் ஃப்ளூ வெளியேற்றத்தின் நிலையான அழுத்தம். உள்ளீட்டு வளிமண்டல அழுத்தத்துடன் இணைந்து, ஈரமான குமிழ் மேற்பரப்பு வெப்பநிலையின் அடிப்படையில் வெப்பநிலையில் நிறைவுற்ற நீராவி அழுத்த Pbv ஐ தானாகவே கண்டறிந்து, சூத்திரத்தின்படி கணக்கிடுங்கள்.

3, ஆக்ஸிஜன் அளவீட்டுக் கொள்கை:

மாதிரிக் குழாயை ஃப்ளூவில் வைத்து, மாதிரி குழாய் O உள்ள ஃப்ளூ வாயுவைப் பிரித்தெடுத்து, O வழியாக அனுப்பவும்2O கண்டறிய மின்வேதியியல் சென்சார். அதே நேரத்தில், கண்டறியப்பட்ட செறிவு O செறிவு α அடிப்படையில் காற்று அதிகப்படியான குணகத்தை மாற்றவும்.

4, நிலையான சாத்தியமான மின்னாற்பகுப்பு முறையின் கொள்கை:

போடுதூசி மற்றும் ஃப்ளூ வாயு சோதனையாளர்ஃப்ளூவில், தூசி அகற்றுதல் மற்றும் நீரிழப்பு சிகிச்சைக்குப் பிறகு, மற்றும் மின்வேதியியல் சென்சாரின் வெளியீட்டு மின்னோட்டம் SO இன் செறிவுக்கு நேரடியாக விகிதாசாரமாகும்.2 . இல்லை. இல்லை2 . என்ன. என்ன2 . எச்2எஸ்.

எனவே, சென்சாரிலிருந்து தற்போதைய வெளியீட்டை அளவிடுவதன் மூலம் ஃப்ளூ வாயுவின் உடனடி செறிவைக் கணக்கிடலாம்.

அதே நேரத்தில், SO இன் உமிழ்வைக் கணக்கிடுங்கள்2 . இல்லை. இல்லை2 . என்ன. என்ன2 . எச்2கண்டுபிடிக்கப்பட்ட புகை உமிழ்வுகள் மற்றும் பிற அளவுருக்கள் அடிப்படையில் எஸ்.

பொதுவாக, நிலையான மாசு மூலங்களிலிருந்து ஃப்ளூ வாயுவில் ஈரப்பதத்தை அளவிடுவது அவசியம்!

ஏனெனில் ஃப்ளூ வாயுவில் உள்ள மாசுபடுத்திகளின் செறிவு நிலையான நிலையில் உலர் ஃப்ளூ வாயுவின் உள்ளடக்கத்தைக் குறிக்கிறது. ஒரு முக்கியமான ஃப்ளூ வாயு அளவுருவாக, ஃப்ளூ வாயுவில் உள்ள ஈரப்பதம் கண்காணிப்பு செயல்பாட்டில் ஒரு கட்டாய அளவுருவாகும், மேலும் அதன் துல்லியம் மொத்த உமிழ்வுகள் அல்லது மாசுபடுத்தும் செறிவுகளின் கணக்கீட்டை நேரடியாக பாதிக்கிறது.

ஈரப்பதத்தை அளவிடுவதற்கான முக்கிய முறைகள்: உலர் ஈரமான பல்பு முறை, எதிர்ப்பு கொள்ளளவு முறை, கிராவிமெட்ரிக் முறை, ஒடுக்க முறை.

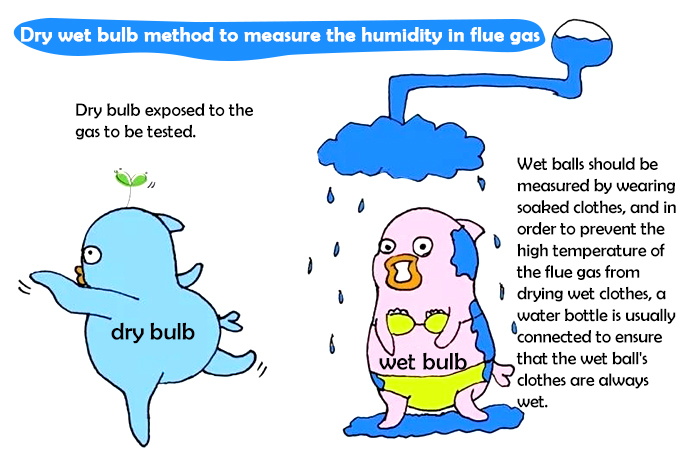

1,உலர் ஈரமான பல்பு முறை.

இந்த முறை குறைந்த வெப்பநிலை நிலையில் ஈரப்பதத்தை அளவிட ஏற்றது!

கொள்கை: ஒரு குறிப்பிட்ட வேகத்தில் உலர்ந்த மற்றும் ஈரமான பல்ப் தெர்மோமீட்டர்கள் வழியாக வாயு ஓட்டத்தை உருவாக்கவும். உலர் மற்றும் ஈரமான குமிழ் வெப்பமானிகளின் அளவீடுகள் மற்றும் அளவிடும் புள்ளியில் வெளியேற்ற அழுத்தம் ஆகியவற்றின் படி வெளியேற்றத்தின் ஈரப்பதத்தை கணக்கிடுங்கள்.

ஈரமான குமிழ் மற்றும் உலர் விளக்கின் மேற்பரப்பு வெப்பநிலையை அளந்து சேகரிப்பதன் மூலம், ஈரமான குமிழ் மற்றும் வெளியேற்ற நிலையான அழுத்தம் மற்றும் பிற அளவுருக்களின் மேற்பரப்பு அழுத்தம் மூலம், இந்த வெப்பநிலையில் நிறைவுற்ற நீராவி அழுத்தம் ஈரமான விளக்கின் மேற்பரப்பு வெப்பநிலையிலிருந்து பெறப்படுகிறது, மேலும் உள்ளீடு வளிமண்டல அழுத்தம், ஃப்ளூ வாயுவின் ஈரப்பதம் சூத்திரத்தின் படி தானாகவே கணக்கிடப்படுகிறது.

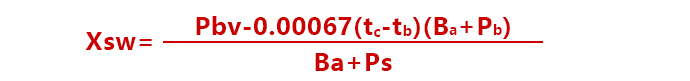

சமன்பாட்டில்:

Xsw----வெளியேற்று வாயுவில் உள்ள ஈரப்பதத்தின் அளவு சதவீதம், %

Pbc----- வெப்பநிலை t ஆக இருக்கும் போது நிறைவுற்ற நீராவி அழுத்தம்பி(tb மதிப்பின்படி, காற்று நிறைவுற்றிருக்கும் போது நீராவி அழுத்த அளவிலிருந்து அதைக் கண்டறியலாம்),Pa

டிபி---- ஈரமான பல்ப் வெப்பநிலை,℃

டிc---- உலர் பல்ப் வெப்பநிலை,℃

பிபி -----ஈரமான குமிழ் வெப்பமானியின் மேற்பரப்பு வழியாக செல்லும் வாயு அழுத்தம், பா

பா-----வளிமண்டல அழுத்தம்,பா

Ps -----அளக்கும் புள்ளியில் நிலையான அழுத்தத்தை வெளியேற்றும்,Pa

2, எதிர்ப்பு கொள்ளளவு முறை.

சுற்றுச்சூழல் ஈரப்பதத்தில் ஏற்படும் மாற்றங்களுடன் ஒரு குறிப்பிட்ட முறைக்கு ஏற்ப மாறும் ஈரப்பதம் உணர்திறன் கூறுகளின் எதிர்ப்பு மற்றும் கொள்ளளவு மதிப்புகளின் பண்புகளைப் பயன்படுத்தி ஈரப்பதம் அளவீடு மேற்கொள்ளப்படுகிறது.

RC முறையானது ஃப்ளூவில் அதிக வெப்பநிலை மற்றும் ஈரப்பதம் (பொதுவாக≤180 ℃) போன்ற சிக்கலான வேலை நிலைமைகளை சமாளிக்க முடியும், நிலையான மாசு மூலங்களின் வெளியேற்றத்தில் ஈரப்பதத்தின் நிலையான மற்றும் நம்பகமான ஆன்-சைட் அளவீட்டை அடையலாம் மற்றும் அளவீட்டு முடிவுகளை நேரடியாகக் காண்பிக்கும். இந்த முறையானது உணர்திறன் அளவீடு மற்றும் பிற வாயுக்களுடன் குறுக்கு குறுக்கீடு இல்லாதது போன்ற பெரிய நன்மைகளைக் கொண்டுள்ளது.

3, கிராவிமெட்ரிக் முறை:

வாயு மாதிரியில் உள்ள நீராவியை உறிஞ்சுவதற்கு பாஸ்பரஸ் பென்டாக்சைடு உறிஞ்சும் குழாயைப் பயன்படுத்தவும், நீராவியின் வெகுஜனத்தை எடைபோடுவதற்கு துல்லியமான சமநிலையைப் பயன்படுத்தவும், உறிஞ்சும் குழாய் வழியாக உலர்ந்த வாயுவின் அளவை ஒரே நேரத்தில் அளவிடவும், மேலும் அறை வெப்பநிலை மற்றும் வளிமண்டல அழுத்தத்தை பதிவு செய்யவும். அளவீட்டு நேரம், பின்னர் சூத்திரத்தின் படி வாயு மாதிரியில் நீராவியின் வெகுஜன கலவை விகிதத்தை கணக்கிடுங்கள்.

இந்த முறை அனைத்து ஈரப்பதம் அளவீட்டு முறைகளிலும் மிக உயர்ந்த துல்லியத்தை அடைய முடியும். இருப்பினும், கிராவிமெட்ரிக் முறை சோதனையில் சிக்கலானது, அதிக சோதனை நிலைமைகள் தேவை, நீண்ட சோதனை நேரம் எடுக்கும், மேலும் தளத்தில் கண்காணிப்புத் தரவைப் பெற முடியாது. தரவின் செயல்திறன் மோசமாக உள்ளது, மேலும் இது பொதுவாக ஈரப்பதத்தின் துல்லியமான அளவீடு மற்றும் நடுவர் அளவீட்டுக்கு பயன்படுத்தப்படுகிறது.

4, ஒடுக்க முறை:

ஃப்ளூவிலிருந்து ஒரு குறிப்பிட்ட அளவு வெளியேற்ற வாயுவைப் பிரித்தெடுத்து, அதை மின்தேக்கி வழியாக அனுப்பவும். ஒடுக்கப்பட்ட நீரின் அளவு மற்றும் மின்தேக்கியில் இருந்து வெளியேற்றப்படும் நிறைவுற்ற வாயுவில் உள்ள நீராவியின் அளவு ஆகியவற்றின் அடிப்படையில் வெளியேற்ற வாயுவில் உள்ள ஈரப்பதத்தைக் கணக்கிடுங்கள்.

கிராவிமெட்ரிக் முறையின் கொள்கையைப் போலவே, ஒடுக்க முறையும் அதிக துல்லியம் கொண்டது, ஆனால் சோதனை செயல்முறையும் சிக்கலானது, அதிக நிபந்தனைகள் தேவைப்படுகிறது, மேலும் நீண்ட நேரம் எடுக்கும், எனவே இது பொதுவாக பயன்படுத்தப்படுவதில்லை.