LDAR to proces, za pomocą którego monitoruje się sprzęt naftowy i gazowy, chemiczny i/lub petrochemiczny pod kątem lokalizacji i wielkości niezamierzonych wycieków. LDAR wymaga od organizacji produkcyjnych rozliczeniaLZO(Lotne związki organiczne) emitują do atmosfery.

Dlaczego nieszczelności są regulowane?

LZO są ważnymi substancjami prekursorowymi powodującymi zanieczyszczenie ozonem, smogiem fotochemicznym i mgłą. Niektóre LZO są toksyczne, rakotwórcze i mogą szkodzić zdrowiu ludzkiemu.

EPA szacuje, że w USA w wyniku nieszczelności urządzeń emitowanych jest około 70 367 ton LZO i 9 357 ton rocznie HAP (niebezpiecznych substancji zanieczyszczających powietrze).z zaworami, pompami, kołnierzami i złączamijest największym źródłem emisji niezorganizowanych.

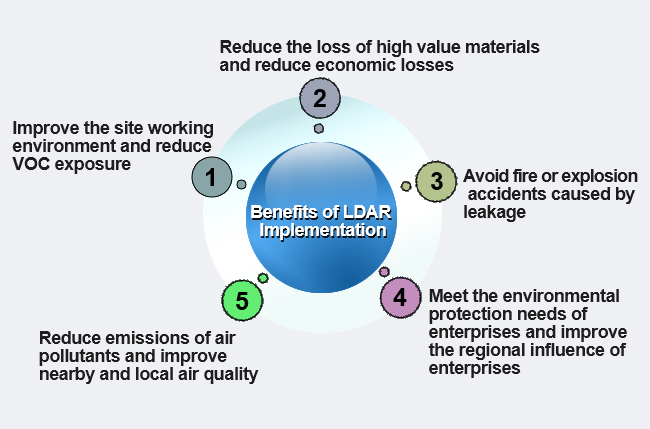

Korzyści z wdrożenia LDAR

Biorąc za przykład firmy naftowe i chemiczne, większość wycieków to LZO i HAP. Poprzez testowanie:

>Obniż koszty, wyeliminuj potencjalne kary.

>Przyczyniaj się znacząco do bezpieczeństwa pracowników.

>Zmniejsz emisję LZO i chroń środowisko.

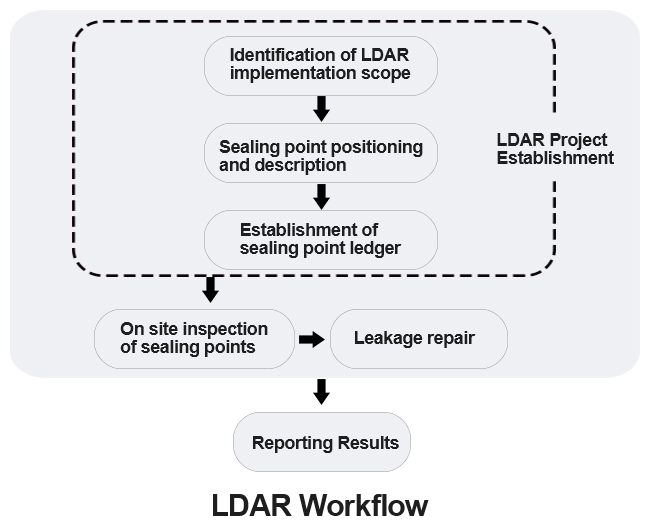

Jaka jest procedura LDAR?

Program wdrażania LDAR może się różnić w zależności od firmy lub kraju. Niezależnie od okoliczności, programy LDAR tak mająpięć elementów wspólnie.

Każdy komponent w ramach programu jest identyfikowany i ma przypisany identyfikator. Sprawdzana jest również odpowiadająca mu fizyczna lokalizacja. Zgodnie z najlepszą praktyką komponenty mogą byćśledzone za pomocą systemu kodów kreskowychaby można było je dokładniej zintegrować z systemem CMMS.

Parametry definiujące wyciek powinny być zrozumiałe dla odpowiedniego personelu. Definicje i progi muszą być dobrze udokumentowane i przekazane pomiędzy zespołami.

Każdy zidentyfikowany element powinien być rutynowo monitorowany pod kątem oznak wycieków. Należy odpowiednio ustawić częstotliwość kontroli, zwaną także interwałem monitorowania.

Nieszczelne elementy należy naprawić w określonym czasie. Pierwsza próba naprawy jest idealnie wykonanaw ciągu 5 dni po wykryciu wycieku. W przypadku opóźnień w naprawie spowodowanych planowanym przestojem należy przedstawić udokumentowane wyjaśnienie.

Wszystkie zadania i czynności, które są wykonywane i zaplanowane, są rejestrowane. Aktualizacja statusu aktywności w systemie CMMS pomaga śledzić.

Jakie są najczęstsze źródła wycieków?

Wycieki z pomp zwykle występują w okolicy uszczelki – części łączącej pompę z wałem.

Zawory kontrolują przepływ płynów. Wycieki zwykle występują na trzpieniu zaworu. Może się to zdarzyć, gdy element uszczelniający, taki jak uszczelka typu o-ring, ulegnie uszkodzeniu lub uszkodzeniu.

Złącza odnoszą się do połączeń pomiędzy rurami i innym wyposażeniem. Komponenty te obejmują kołnierze i złączki. Elementy złączne, takie jak śruby, zwykle łączą części ze sobą. Pomiędzy elementami znajduje się uszczelka, która zapobiega wyciekom. Elementy te z biegiem czasu ulegają zużyciu, co z kolei prowadzi do większego ryzyka wycieku.

Sprężarki zwiększają ciśnienie płynów, zazwyczaj gazów. Różne procesy zakładowe wymagają wysokich ciśnień do zastosowań związanych z ruchem lub pneumatyką. Podobnie jak w przypadku pomp, wycieki ze sprężarek zwykle występują na uszczelkach.

Nadciśnieniowe urządzenia nadmiarowe, takie jak zawory nadmiarowe, to specjalne urządzenia zabezpieczające, które zapobiegają przekroczeniu wartości granicznych ciśnienia. Urządzenia te wymagają szczególnej uwagi ze względu na bezpieczeństwo ich stosowania.

Linie otwarte, jak sama nazwa wskazuje, odnoszą się do rur lub węży otwartych na atmosferę. Elementy takie jak zaślepki lub zatyczki zwykle ograniczają te przewody. Na uszczelkach mogą wystąpić nieszczelności, zwłaszcza podczas nieprawidłowych procedur blokowania i odpowietrzania.

Metody monitorowania wycieków?

Technologia LDAR wykorzystuje przenośne przyrządy detekcyjne do ilościowego wykrywania punktów wycieków LZO w sprzęcie produkcyjnym przedsiębiorstw i podejmuje skuteczne działania w celu ich naprawy w określonym czasie, kontrolując w ten sposób wycieki materiału w całym procesie.

Metody monitorowania wycieków obejmująutlenianie katalityczne,jonizacja płomieniowa (FID) i absorpcję podczerwieni.

Częstotliwość monitorowania LDAR

Poziom LDAR należy zgłaszać co rok lub pół roku, zgodnie z wymogami wielu rządów na całym świecie w celu ograniczenia szkodliwego wpływu emisji LZO na środowisko.

Jakie są przepisy i standardy dotyczące LDAR?

Rządy na całym świecie wdrażają przepisy LDAR, aby zwalczać wpływ wycieków cieczy i gazu na zdrowie i środowisko. Głównymi celami tych przepisów są LZO i HAP emitowane przez rafinerie ropy naftowej i zakłady chemiczne.

Choć nie jest to dokładnie zbiór przepisów, dokument Metody 21 oferuje najlepsze praktyki dotyczące określania wycieków LZO.

Dokument 40 CFR 60, zawarty w Kodeksie Przepisów Federalnych, stanowi kompleksowy zestaw standardów. Zawiera podczęści, które zapewniają standardy zgodności z wyciekami, między innymi dla przemysłu naftowego i gazowego oraz przemysłu chemicznego.

TCEQ określa standardy zgodności w celu uzyskania zezwoleń, szczególnie dla przedsiębiorstw naftowych i gazowych. Pozwolenia te, zwane również pozwoleniami lotniczymi, zapobiegają zanieczyszczeniom i redukują emisje z procesów przemysłowych.

1, Izokinetyczne pobieranie próbek cząstek stałych:

Umieść rurkę zasysającą pył w kanale spalinowym z otworu zasysającego, umieść króciec zasysający w punkcie pomiarowym, zwróć się w stronę przepływu powietrza, pobierz określoną ilość gazu pyłowego zgodnie z wymogami pobierania próbek izokinetycznych i oblicz stężenie emisji oraz emisję całkowitą cząstek stałych.

Na podstawie ciśnienia statycznego wykrywanego przez różne czujniki mikroprocesorowy system pomiaru i kontroli dymu i testera dymu, ciśnienia dynamicznego, oblicza natężenie przepływu i wartość przepływu dymu na podstawie parametrów takich jak temperatura i wilgotność. Układ pomiarowo-kontrolny porównuje natężenie przepływu z natężeniem przepływu wykrytym przez czujnik przepływu, oblicza odpowiedni sygnał sterujący i reguluje natężenie przepływu pompy przez obwód sterujący, aby zapewnić, że rzeczywiste natężenie przepływu próbkowania jest równe ustawionemu przepływowi próbkowania wskaźnik. Jednocześnie mikroprocesor automatycznie konwertuje rzeczywistą objętość próbkowania na standardową objętość próbkowania.

2, Zasady pomiaru wilgotności:

Pomiar czujnika sterowany mikroprocesorem. Zbieraćżarówka mokra, żarówka sucha temperatura powierzchni, ciśnienie powierzchniowe mokrego termometru i ciśnienie statyczne spalin. W połączeniu z wejściowym ciśnieniem atmosferycznym automatycznie wykrywa prężność pary nasyconej Pbv w temperaturze opartej na temperaturze powierzchni mokrego termometru i oblicza ją zgodnie ze wzorem.

3, Zasada pomiaru tlenu:

Umieścić rurkę zasysającą w kominie, odessać spaliny zawierające rurkę zasysającą O i przepuścić ją przez O2czujnik elektrochemiczny do wykrywania O. Jednocześnie przelicz współczynnik nadmiaru powietrza na podstawie wykrytego stężenia O stężenie α.

4, Zasada metody elektrolizy o stałym potencjale:

PołóżTester pyłu i spalindo komina, po odpyleniu i odwodnieniu, a prąd wyjściowy czujnika elektrochemicznego jest wprost proporcjonalny do stężenia SO2 . NIE. NIE2. CO. CO2 . H2S.

Dlatego chwilowe stężenie gazów spalinowych można obliczyć mierząc prąd wyjściowy czujnika.

Jednocześnie oblicz emisję SO2 . NIE. NIE2. CO. CO2 . H2S w oparciu o wykrytą emisję dymu i inne parametry.

Ogólnie rzecz biorąc, pomiar wilgotności gazów spalinowych pochodzących ze stałych źródeł zanieczyszczeń jest konieczny!

Ponieważ stężenie substancji zanieczyszczających w spalinach odnosi się do zawartości suchych spalin w stanie normalnym. Wilgotność gazów spalinowych, jako ważny parametr gazów spalinowych, jest parametrem obowiązkowym w procesie monitorowania, a jej dokładność bezpośrednio wpływa na obliczenie całkowitej emisji lub stężenia substancji zanieczyszczających.

Główne metody pomiaru wilgotności: Metoda termometru suchego, metoda pojemnościowo-rezystancyjna, Metoda grawimetryczna, Metoda kondensacyjna.

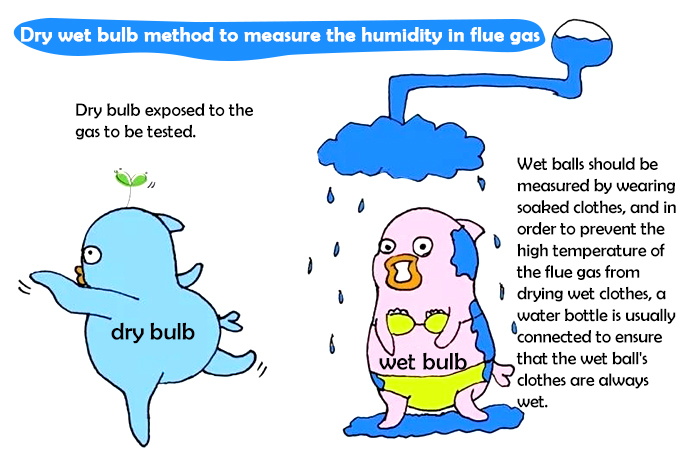

1,Metoda suchej mokrej żarówki.

Ta metoda jest odpowiednia do pomiaru wilgotności w warunkach niskiej temperatury!

Zasada: Spraw, aby gaz przepływał przez termometr suchy i mokry z określoną prędkością. Oblicz wilgotność spalin na podstawie wskazań termometru suchego i mokrego oraz ciśnienia spalin w punkcie pomiarowym.

Mierząc i zbierając temperaturę powierzchni termometru mokrego i termometru suchego, a także ciśnienie powierzchniowe termometru mokrego i ciśnienie statyczne spalin oraz inne parametry, ciśnienie pary nasyconej w tej temperaturze wyprowadza się z temperatury powierzchni termometru mokrego i łączy się z wejściowego ciśnienia atmosferycznego, zawartość wilgoci w spalinach jest automatycznie obliczana według wzoru.

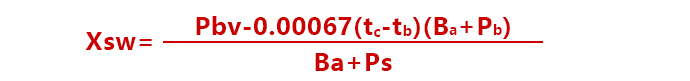

W równaniu:

Xsw----Procent objętościowy zawartości wilgoci w spalinach,%

Pbc ----- Ciśnienie pary nasyconej w temperaturze tB(W zależności od wartości tb można ją znaleźć na manometrze ciśnienia pary wodnej, gdy powietrze jest nasycone),Pa

TB---- Temperatura mokrego termometru,℃

TC---- Temperatura termometru suchego,℃

Pb ----- Ciśnienie gazu przechodzące przez powierzchnię termometru mokrego, Pa

Ba ----- Ciśnienie atmosferyczne, Pa

Ps ----- Ciśnienie statyczne spalin w punkcie pomiarowym, Pa

2, Metoda pojemności rezystancji.

Pomiar wilgotności odbywa się na podstawie charakterystyki wartości rezystancji i pojemności elementów wrażliwych na wilgoć, zmieniających się według określonego wzorca wraz ze zmianami wilgotności otoczenia.

Metoda RC może przezwyciężyć złożone warunki pracy, takie jak wysoka temperatura i wilgotność w przewodzie kominowym (zwykle ≤180 ℃), uzyskać stabilny i niezawodny pomiar wilgoci w spalinach stałych źródeł zanieczyszczeń na miejscu oraz bezpośrednio wyświetlić wyniki pomiarów. Metoda ta ma ogromne zalety, takie jak czułość pomiaru i brak zakłóceń krzyżowych z innymi gazami.

3, Metoda grawimetryczna:

Użyj rurki absorpcyjnej pięciotlenku fosforu, aby zaabsorbować parę wodną z próbki gazu, użyj wagi precyzyjnej, aby zważyć masę pary wodnej, jednocześnie zmierz objętość gazu wysuszonego przez rurkę absorpcyjną i zapisz temperaturę pokojową i ciśnienie atmosferyczne w czas pomiaru, następnie oblicz stosunek masowy zmieszania pary wodnej w próbce gazu według wzoru.

Dzięki tej metodzie można osiągnąć niezwykle wysoką dokładność spośród wszystkich metod pomiaru wilgotności. Jednakże metoda grawimetryczna jest złożona w testowaniu, wymaga wysokich warunków testowania, zajmuje dużo czasu i nie można uzyskać danych z monitoringu na miejscu. Skuteczność danych jest słaba i zwykle wykorzystuje się je do precyzyjnych pomiarów i arbitrażu pomiarów wilgotności.

4, Metoda kondensacji:

Odciągnąć określoną ilość gazów spalinowych z przewodu kominowego i przepuścić je przez skraplacz. Obliczyć zawartość wilgoci w spalinach na podstawie ilości skroplonej wody i ilości pary wodnej zawartej w gazie nasyconym odprowadzanym ze skraplacza.

Podobnie jak zasada metody grawimetrycznej, metoda kondensacyjna charakteryzuje się dużą dokładnością, ale proces badania jest również złożony, wymaga wysokich warunków i zajmuje dużo czasu, dlatego nie jest powszechnie stosowany.