LDAR is het proces waarbij olie- en gas-, chemische en/of petrochemische apparatuur wordt gecontroleerd op de locatie en het volume van onbedoelde lekken. LDAR vereist dat productieorganisaties hier rekening mee houdenVOC's(Vluchtige organische stoffen) die ze in de atmosfeer uitstoten.

Waarom worden lekken gereguleerd?

VOC's zijn een belangrijke precursorstof die vervuiling door ozon, fotochemische smog en nevel veroorzaakt. Sommige VOS zijn giftig en kankerverwekkend, wat de menselijke gezondheid kan schaden.

EPA schat dat in de VS ongeveer 70.367 ton per jaar aan VOC’s en 9.357 ton per jaar aan HAP’s (gevaarlijke luchtverontreinigende stoffen) worden uitgestoten door lekkende apparatuur –met kleppen, pompen, flenzen en connectorende grootste bron van diffuse emissies zijn.

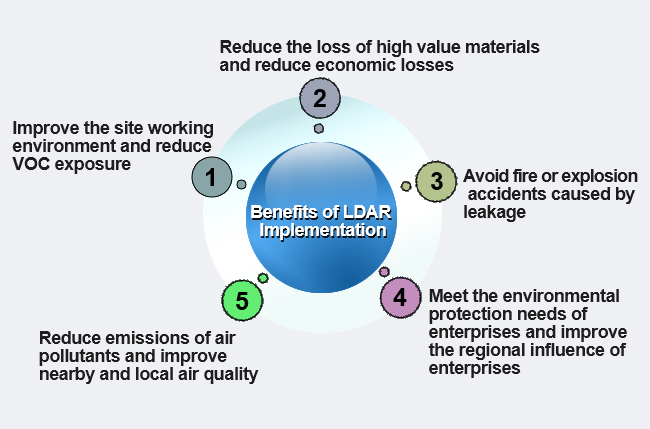

Voordelen van LDAR-implementatie

Als we olie- en chemische bedrijven als voorbeeld nemen, zijn de meeste lekken VOC's en HAP's. Door middel van testen:

>Verlaag de kosten en elimineer mogelijke boetes.

>Draag aanzienlijk bij aan de veiligheid van werknemers.

>Verminder de uitstoot van VOS en bescherm het milieu.

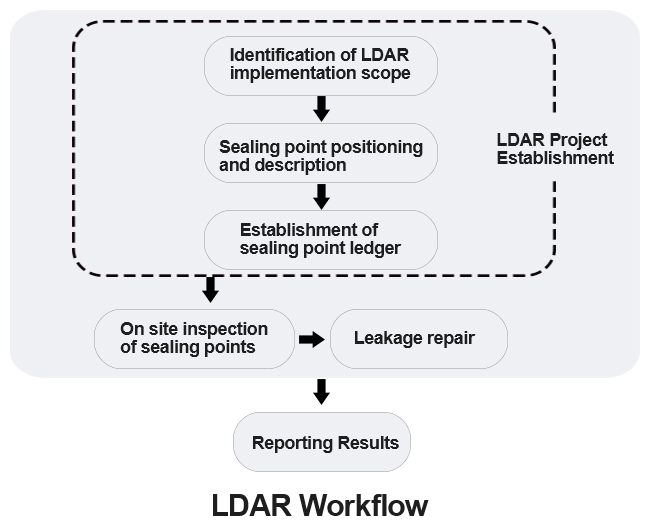

Wat is de procedure van LDAR?

Het LDAR-implementatieprogramma kan variëren, afhankelijk van elk bedrijf of land. Wat de omstandigheden ook zijn, LDAR-programma's hebben dat wel gedaanvijf elementen met elkaar gemeen.

Elk onderdeel van het programma wordt geïdentificeerd en krijgt een ID toegewezen. De bijbehorende fysieke locatie wordt ook geverifieerd. Als best practice kunnen componenten dat zijnbijgehouden met behulp van een barcodesysteemnauwkeuriger te integreren met het CMMS.

De parameters die een lek definiëren, moeten duidelijk begrepen worden door het relevante personeel. Definities en drempels moeten goed gedocumenteerd zijn en binnen de teams worden gecommuniceerd.

Elk geïdentificeerd onderdeel moet routinematig worden gecontroleerd op tekenen van lekkage. De frequentie van de controle, ook wel het monitoringinterval genoemd, moet dienovereenkomstig worden ingesteld.

Lekkende onderdelen moeten binnen een bepaalde tijd worden gerepareerd. De eerste reparatiepoging is idealiter uitgevoerdbinnen 5 dagen nadat het lek is ontdekt. Voor vertraagde reparatiewerkzaamheden als gevolg van geplande stilstand moet een gedocumenteerde verklaring worden gegeven.

Alle taken en activiteiten die worden uitgevoerd en gepland, worden vastgelegd. Het bijwerken van de activiteitsstatus op het CMMS helpt bij het bijhouden.

Wat zijn de meest voorkomende bronnen van lekkage?

Lekkages bij pompen worden meestal aangetroffen rond de afdichting – het onderdeel dat de pomp met een as verbindt.

Kleppen regelen de doorgang van vloeistoffen. Lekken treden meestal op aan de steel van de klep. Dit kan gebeuren wanneer een afdichtingselement, zoals een O-ring, beschadigd raakt of beschadigd raakt.

Connectoren verwijzen naar de verbindingen tussen leidingen en andere apparatuur. Deze componenten omvatten flenzen en fittingen. Bevestigingsmiddelen zoals bouten verbinden de onderdelen meestal met elkaar. Er zit een pakking tussen de componenten om lekken te voorkomen. Deze componenten verslijten na verloop van tijd, wat op zijn beurt leidt tot een groter risico op lekken.

Compressoren verhogen de druk van vloeistoffen, meestal gassen. Verschillende fabrieksprocessen vereisen hoge drukken voor bewegings- of pneumatische toepassingen. Net als bij pompen treden lekkages bij compressoren meestal op bij de afdichtingen.

Overdrukvoorzieningen, zoals overdrukventielen, zijn speciale veiligheidsvoorzieningen die voorkomen dat de drukniveaus de limieten overschrijden. Deze apparaten hebben speciale aandacht nodig vanwege de veiligheidsgerelateerde aard van hun toepassing.

Open lijnen verwijzen, zoals de naam al doet vermoeden, naar pijpen of slangen die open zijn naar de atmosfeer. Componenten zoals doppen of pluggen beperken deze lijnen meestal. Er kunnen lekkages optreden bij de afdichtingen, vooral tijdens onjuiste blokkeer- en ontluchtingsprocedures.

De methoden voor het monitoren van lekken?

De LDAR-technologie maakt gebruik van draagbare detectie-instrumenten om VOC-lekpunten in productieapparatuur van bedrijven kwantitatief te detecteren en neemt effectieve maatregelen om deze binnen een bepaalde periode te repareren, waardoor materiaallekken gedurende het hele proces onder controle worden gehouden.

De methoden om lekken te monitoren omvatten:katalytische oxidatie,vlamionisatie (FID) en infraroodabsorptie.

LDAR-bewakingsfrequentie

LDAR moet jaarlijks of halfjaarlijks worden gerapporteerd, zoals vereist door meerdere overheden over de hele wereld, om de schadelijke gevolgen voor het milieu van VOS-emissies tegen te gaan.

Wat zijn enkele voorschriften en normen voor LDAR?

Overheden over de hele wereld implementeren LDAR-regelgeving om de gevolgen voor de gezondheid en het milieu van vloeistof- en gaslekken te bestrijden. De primaire doelstellingen van deze regelgeving zijn VOC's en HAP's die worden uitgestoten door aardolieraffinaderijen en chemische productiefaciliteiten.

Hoewel het niet bepaald een reeks voorschriften is, biedt het Method 21-document best practices voor het vaststellen van VOC-lekken.

Het document 40 CFR 60, binnen de Code of Federal Regulations, is een uitgebreide reeks normen. Het bevat subonderdelen die nalevingsnormen voor lekprestaties bieden voor onder meer de olie- en gasindustrie en de chemische productie-industrie.

De TCEQ identificeert de nalevingsnormen voor het verkrijgen van vergunningen, met name voor olie- en gasbedrijven. Deze vergunningen, ook wel luchtvergunningen genoemd, voorkomen vervuiling en verminderen de uitstoot van industriële processen.

1, Isokinetische bemonstering van deeltjes:

Plaats de stofbemonsteringsbuis in het rookkanaal van het bemonsteringsgat, plaats de bemonsteringspoort op het meetpunt, kijk in de richting van de luchtstroom, extraheer een bepaalde hoeveelheid stofgas volgens de vereisten van isokinetische bemonstering en bereken de emissieconcentratie en de totale emissie van fijnstof.

Op basis van de door verschillende sensoren gedetecteerde statische druk berekent het microprocessormeet- en regelsysteem van de rook- en rooktester, dynamische druk, het debiet en de stroomwaarde van de rook op basis van parameters zoals temperatuur en vochtigheid. Het meet- en regelsysteem vergelijkt het debiet met het door de flowsensor gedetecteerde debiet, berekent het overeenkomstige stuursignaal en past het pompdebiet via het regelcircuit aan om ervoor te zorgen dat het werkelijke bemonsteringsdebiet gelijk is aan het ingestelde bemonsteringsdebiet tarief. Tegelijkertijd converteert de microprocessor het werkelijke bemonsteringsvolume automatisch naar een standaard bemonsteringsvolume.

2, Principes van vochtigheidsmeting:

Microprocessorgestuurde sensormeting. Verzamelennatte bol, droge bol oppervlaktetemperatuur, oppervlaktedruk van de natte bol en statische druk van de rookgasafvoer. Gecombineerd met de ingevoerde atmosferische druk, detecteert u automatisch de verzadigde dampdruk Pbv bij de temperatuur op basis van de oppervlaktetemperatuur van de natte bol, en berekent u deze volgens de formule.

3, Principe van zuurstofmeting:

Plaats de bemonsteringsbuis in het rookkanaal, zuig het rookgas af dat de bemonsteringsbuis O bevat en voer dit door de O2elektrochemische sensor om O te detecteren. Converteer tegelijkertijd de luchtovermaatcoëfficiënt op basis van de gedetecteerde concentratie O-concentratie α.

4, Principe van constante potentiële elektrolysemethode:

Zet deStof- en rookgastesterin het rookkanaal, na stofverwijdering en uitdrogingsbehandeling, en de uitgangsstroom van de elektrochemische sensor is direct evenredig met de concentratie van SO2 . NEE. NEE2 . WAT. WAT2 . H2S.

Daarom kan de momentane concentratie van rookgas worden berekend door de stroomuitvoer van de sensor te meten.

Bereken tegelijkertijd de uitstoot van SO2 . NEE. NEE2 . WAT. WAT2 . H2S op basis van de gedetecteerde rookemissies en andere parameters.

Over het algemeen is het noodzakelijk om de vochtigheid in rookgassen van vaste vervuilingsbronnen te meten!

Omdat de concentratie van verontreinigende stoffen in rookgas verwijst naar het gehalte aan droog rookgas in de standaardtoestand. Als belangrijke rookgasparameter is het vocht in het rookgas een verplichte parameter in het monitoringproces, en de nauwkeurigheid ervan heeft rechtstreeks invloed op de berekening van de totale emissies of de concentraties van verontreinigende stoffen.

De belangrijkste methoden voor het meten van vocht: droge nattebolmethode, weerstandscapaciteitsmethode, gravimetrische methode, condensatiemethode.

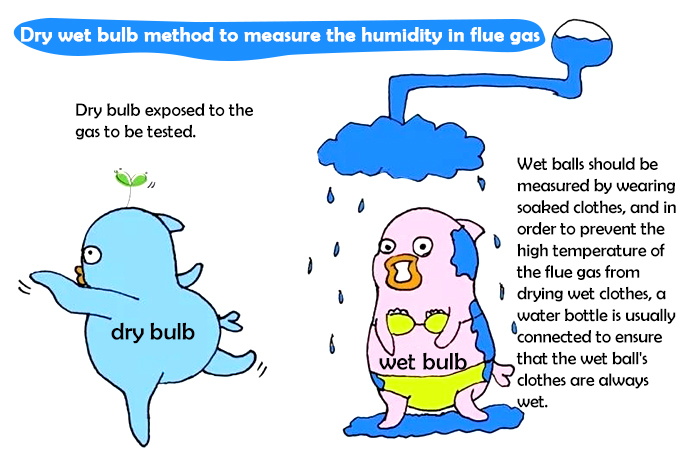

1,Droge nattebolmethode.

Deze methode is geschikt voor het meten van het vocht bij lage temperaturen!

Principe: Laat het gas met een bepaalde snelheid door de droge en natte bolthermometers stromen. Bereken de vochtigheid van de uitlaatgassen aan de hand van de meetwaarden van de droge en natte bolthermometers en de uitlaatgasdruk op het meetpunt.

Door het meten en verzamelen van de oppervlaktetemperatuur van natte bol en droge bol, en door de oppervlaktedruk van natte bol en statische uitlaatdruk en andere parameters, wordt de verzadigde stoomdruk bij deze temperatuur afgeleid van de oppervlaktetemperatuur van natte bol, en gecombineerd met de ingevoerde atmosferische druk, wordt het vochtgehalte van het rookgas automatisch berekend volgens de formule.

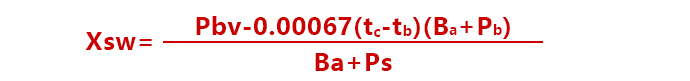

In de vergelijking:

Xsw----Volumepercentage vochtgehalte in uitlaatgas, %

Pbc----- Verzadigde stoomdruk wanneer de temperatuur t isB(Volgens de tb-waarde kunt u deze op de waterdampdrukmeter aflezen wanneer de lucht verzadigd is),Pa

TB---- Natteboltemperatuur,℃

TC---- Droge boltemperatuur, ℃

Pb ----- Gasdruk die door het oppervlak van de natte bolthermometer gaat, Pa

Ba ----- Atmosferische druk, Pa

Ps ----- Statische uitlaatdruk op het meetpunt, Pa

2, Weerstandscapaciteitsmethode.

Vochtigheidsmetingen worden uitgevoerd met behulp van de kenmerken van de weerstands- en capaciteitswaarden van vochtgevoelige componenten die volgens een bepaald patroon veranderen met veranderingen in de omgevingsvochtigheid.

De RC-methode kan complexe werkomstandigheden overwinnen, zoals hoge temperaturen en vochtigheid in het rookkanaal (meestal ≤180 ℃), een stabiele en betrouwbare meting ter plaatse van het vocht in de uitlaat van vaste vervuilingsbronnen bereiken en de meetresultaten direct weergeven. Deze methode heeft grote voordelen, zoals een gevoelige meting en geen kruisinterferentie met andere gassen.

3, Gravimetrische methode:

Gebruik de fosforpentoxide-absorptiebuis om de waterdamp in het gasmonster te absorberen, gebruik een precisiebalans om de massa van de waterdamp te wegen, meet tegelijkertijd het volume van het gas dat door de absorptiebuis is gedroogd en registreer de kamertemperatuur en de atmosferische druk bij het meettijdstip en bereken vervolgens de massamengverhouding van waterdamp in het gasmonster volgens de formule.

Deze methode kan een extreem hoge nauwkeurigheid bereiken onder alle vochtigheidsmeetmethoden. De gravimetrische methode is echter complex bij het testen, vereist hoge testomstandigheden, vergt een lange testtijd en kan ter plaatse geen monitoringgegevens verkrijgen. De effectiviteit van de gegevens is slecht en wordt meestal gebruikt voor precisiemetingen en arbitragemetingen van de vochtigheid.

4, condensatiemethode:

Haal een bepaald volume uitlaatgas uit het rookkanaal en voer dit door de condensor. Bereken het vochtgehalte in het uitlaatgas op basis van de hoeveelheid gecondenseerd water en de hoeveelheid waterdamp in het verzadigde gas dat uit de condensor wordt afgevoerd.

Vergelijkbaar met het principe van de gravimetrische methode, heeft de condensatiemethode een hoge nauwkeurigheid, maar het testproces is ook complex, vereist hoge omstandigheden en duurt lang, en wordt daarom niet vaak gebruikt.