LDAR adalah proses pemantauan peralatan minyak dan gas, kimia, dan/atau petrokimia untuk mengetahui lokasi dan volume kebocoran yang tidak diinginkan. LDAR mengharuskan organisasi manufaktur untuk memperhitungkannyaVOC(Senyawa organik yang mudah menguap) yang mereka keluarkan ke atmosfer.

Mengapa kebocoran diatur?

VOC merupakan zat prekursor penting yang menyebabkan polusi ozon, kabut fotokimia, dan kabut asap. Beberapa VOC bersifat racun, karsinogenik, yang dapat membahayakan kesehatan manusia.

EPA memperkirakan, di AS, sekitar 70,367 ton VOC per tahun dan 9,357 ton HAP (polutan udara berbahaya) per tahun dihasilkan dari kebocoran peralatan –dengan katup, pompa, flensa, dan konektormenjadi sumber emisi buronan terbesar.

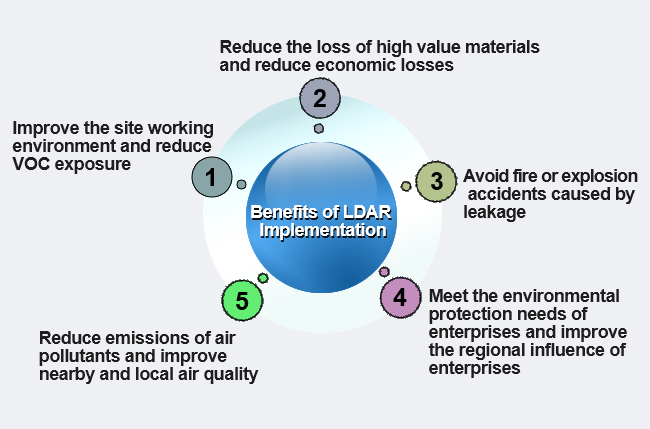

Manfaat penerapan LDAR

Mengambil contoh perusahaan minyak dan kimia, sebagian besar kebocoran adalah VOC dan HAP. Melalui pengujian:

>Mengurangi biaya, menghilangkan potensi denda.

>Berkontribusi signifikan terhadap keselamatan pekerja.

>Mengurangi emisi VOC dan melindungi lingkungan.

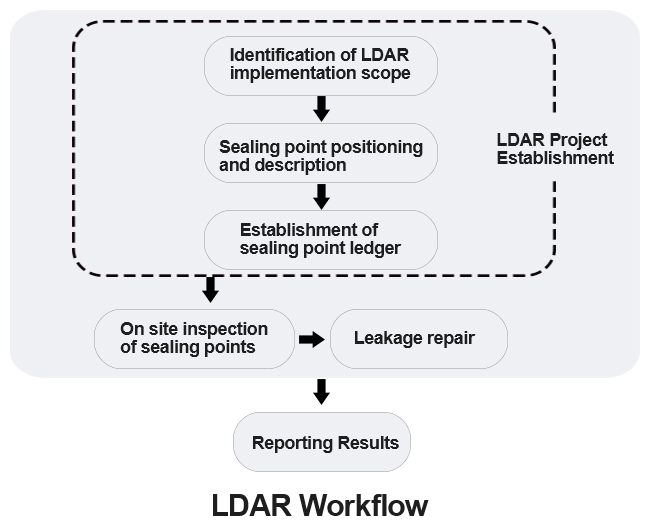

Bagaimana prosedur LDAR?

Program penerapan LDAR mungkin berbeda-beda tergantung pada masing-masing perusahaan atau negara. Apa pun kondisinya, program LDAR punya manfaatnyalima elemen bersama.

Setiap komponen dalam program ini diidentifikasi dan diberi ID. Lokasi fisik terkait juga diverifikasi. Sebagai praktik terbaik, komponen dapat berupadilacak menggunakan sistem barcodeagar lebih akurat terintegrasi dengan CMMS.

Parameter yang menentukan kebocoran harus dipahami dengan jelas oleh personel terkait. Definisi dan ambang batas harus didokumentasikan dengan baik dan dikomunikasikan ke seluruh tim.

Setiap komponen yang teridentifikasi harus dipantau secara rutin untuk mengetahui tanda-tanda kebocoran. Frekuensi pemeriksaan, juga disebut interval pemantauan, harus diatur sesuai kebutuhan.

Komponen yang bocor harus diperbaiki dalam jangka waktu tertentu. Upaya perbaikan pertama idealnya dilakukandalam waktu 5 hari setelah kebocoran terdeteksi. Untuk pekerjaan perbaikan yang tertunda karena waktu henti yang direncanakan, penjelasan terdokumentasi harus diberikan.

Semua tugas dan aktivitas yang dilakukan dan dijadwalkan dicatat. Memperbarui status aktivitas di CMMS membantu melacak.

Apa saja sumber kebocoran yang umum?

Kebocoran pada pompa biasanya terdapat di sekitar seal – bagian yang menghubungkan pompa dengan poros.

Katup mengontrol aliran cairan. Kebocoran biasanya terjadi pada batang katup. Hal ini dapat terjadi jika elemen penyekat, seperti o-ring, rusak atau rusak.

Konektor mengacu pada sambungan antara pipa dan peralatan lainnya. Komponen-komponen ini termasuk flensa dan fitting. Pengencang seperti baut biasanya menyatukan bagian-bagiannya. Gasket dipasang di antara komponen untuk menghindari kebocoran. Komponen-komponen ini akan aus seiring berjalannya waktu, yang pada gilirannya menyebabkan risiko kebocoran yang lebih tinggi.

Kompresor meningkatkan tekanan cairan, biasanya gas. Berbagai proses pabrik memerlukan tekanan tinggi untuk pergerakan atau aplikasi pneumatik. Sama halnya dengan pompa, kebocoran dari kompresor biasanya terjadi pada bagian sealnya.

Perangkat pelepas tekanan, seperti katup pelepas, adalah peralatan keselamatan khusus yang mencegah tingkat tekanan melebihi batas. Perangkat ini memerlukan perhatian khusus karena sifat penerapannya yang berkaitan dengan keselamatan.

Garis ujung terbuka, seperti namanya, mengacu pada pipa atau selang yang terbuka terhadap atmosfer. Komponen seperti penutup atau sumbat biasanya membatasi garis-garis ini. Kebocoran dapat terjadi pada segel, terutama selama prosedur pemblokiran dan pembuangan yang tidak tepat.

Metode untuk memantau kebocoran?

Teknologi LDAR menggunakan instrumen deteksi portabel untuk mendeteksi secara kuantitatif titik kebocoran VOC pada peralatan produksi perusahaan, dan mengambil tindakan efektif untuk memperbaikinya dalam jangka waktu tertentu, sehingga mengendalikan kebocoran material di seluruh proses.

Metode untuk memantau kebocoran antara lainoksidasi katalitik,ionisasi api (FID) , dan penyerapan inframerah.

Frekuensi pemantauan LDAR

LDAR harus dilaporkan setiap tahun atau setengah tahunan seperti yang diwajibkan oleh banyak pemerintah di seluruh dunia untuk membendung dampak berbahaya emisi VOC terhadap lingkungan.

Apa saja peraturan dan standar untuk LDAR?

Pemerintah di seluruh dunia menerapkan peraturan LDAR untuk memerangi dampak kebocoran cairan dan gas terhadap kesehatan dan lingkungan. Sasaran utama peraturan ini adalah VOC dan HAP yang dihasilkan dari kilang minyak bumi dan fasilitas manufaktur bahan kimia.

Meskipun bukan merupakan seperangkat peraturan, dokumen Metode 21 menawarkan praktik terbaik tentang cara menentukan kebocoran VOC.

Dokumen 40 CFR 60, dalam Kode Peraturan Federal, merupakan seperangkat standar yang komprehensif. Ini mencakup subbagian yang menyediakan standar kepatuhan kinerja kebocoran antara lain untuk industri minyak dan gas, dan manufaktur kimia.

TCEQ mengidentifikasi standar kepatuhan untuk memperoleh izin, khususnya bagi perusahaan minyak dan gas. Izin ini, juga dikenal sebagai izin udara, mencegah polusi dan mengurangi emisi proses industri.

1, Pengambilan Sampel Isokinetik Materi Partikulat:

Tempatkan tabung pengambilan sampel debu ke dalam cerobong asap dari lubang pengambilan sampel, tempatkan port pengambilan sampel pada titik pengukuran, menghadap arah aliran udara, ekstrak sejumlah gas debu sesuai dengan persyaratan pengambilan sampel isokinetik, dan hitung konsentrasi emisi dan total emisi. dari materi partikulat.

Berdasarkan tekanan statis yang terdeteksi oleh berbagai sensor, sistem pengukuran dan kontrol mikroprosesor dari penguji asap dan asap, tekanan dinamis, menghitung laju aliran dan nilai aliran asap berdasarkan parameter seperti suhu dan kelembaban. Sistem pengukuran dan kontrol membandingkan laju aliran dengan laju aliran yang terdeteksi oleh sensor aliran, menghitung sinyal kontrol yang sesuai, dan menyesuaikan laju aliran pompa melalui sirkuit kontrol untuk memastikan bahwa laju aliran pengambilan sampel aktual sama dengan aliran pengambilan sampel yang ditetapkan. kecepatan. Pada saat yang sama, mikroprosesor secara otomatis mengubah volume pengambilan sampel aktual menjadi volume pengambilan sampel standar.

2, Prinsip pengukuran kelembaban :

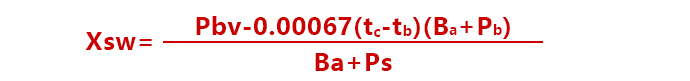

Pengukuran sensor yang dikendalikan mikroprosesor. Mengumpulkanbola basah, bola kering suhu permukaan, tekanan permukaan bola basah, dan tekanan statis gas buang. Dikombinasikan dengan masukan tekanan atmosfer, secara otomatis mendeteksi tekanan uap jenuh Pbv pada suhu berdasarkan suhu permukaan bola basah, dan menghitungnya sesuai rumus.

3, Prinsip pengukuran Oksigen:

Tempatkan tabung sampel ke dalam cerobong asap, ekstrak gas buang yang berisi tabung sampel O, dan lewati melalui O2sensor elektrokimia untuk mendeteksi O. Pada saat yang sama, ubah koefisien kelebihan udara berdasarkan konsentrasi O yang terdeteksi konsentrasi α.

4, Prinsip metode elektrolisis potensial konstan:

MenempatkanPenguji debu dan gas buangke dalam cerobong asap, setelah penghilangan debu dan perawatan dehidrasi, dan arus keluaran sensor elektrokimia berbanding lurus dengan konsentrasi SO2 . TIDAK. TIDAK2 . APA. APA2 . H2S.

Oleh karena itu, konsentrasi gas buang sesaat dapat dihitung dengan mengukur keluaran arus dari sensor.

Pada saat yang sama, hitung emisi SO2 . TIDAK. TIDAK2 . APA. APA2 . H2S berdasarkan emisi asap yang terdeteksi dan parameter lainnya.

Umumnya, penting untuk mengukur kelembapan gas buang dari sumber polusi tetap!

Karena konsentrasi polutan pada gas buang mengacu pada kandungan gas buang kering dalam keadaan Standar. Sebagai parameter gas buang yang penting, kadar air dalam gas buang merupakan parameter wajib dalam proses pemantauan, dan keakuratannya secara langsung mempengaruhi penghitungan total emisi atau konsentrasi polutan.

Metode utama untuk mengukur kelembaban: Metode bola basah kering, Metode kapasitansi resistansi, Metode gravimetri, Metode kondensasi.

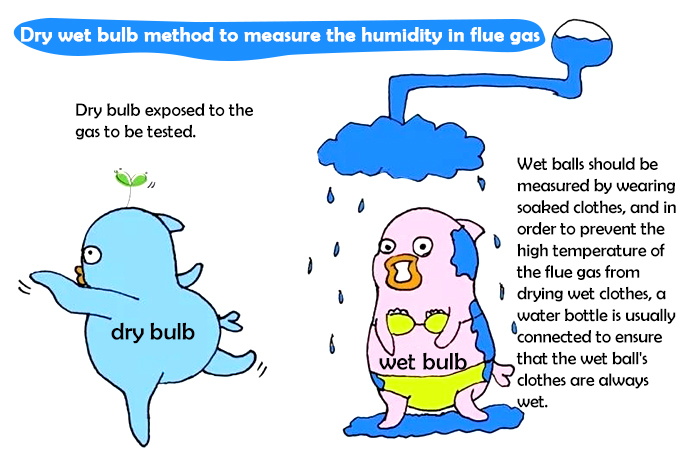

1,Metode bola basah kering.

Metode ini cocok untuk mengukur kelembapan dalam kondisi suhu rendah!

Prinsip : Mengalirkan gas melalui termometer bola kering dan bola basah dengan kecepatan tertentu. Hitung kadar air gas buang berdasarkan pembacaan termometer bola kering dan bola basah serta tekanan gas buang pada titik pengukuran.

Dengan mengukur dan mengumpulkan suhu permukaan bola basah dan bola kering, dan melalui tekanan permukaan bola basah dan tekanan statis buang serta parameter lainnya, tekanan uap jenuh pada suhu ini diperoleh dari suhu permukaan bola basah, dan digabungkan dengan masukan tekanan atmosfer, kadar air gas buang dihitung secara otomatis sesuai rumus.

Dalam persamaan:

Xsw----Persentase volume kadar air dalam gas buang, %

Pbc----- Tekanan uap jenuh saat suhu tB(Sesuai dengan nilai tb, dapat diketahui dari alat pengukur tekanan uap air pada saat udara jenuh),Pa

TB---- Suhu Bola Basah,℃

TC---- Suhu Bohlam Kering,℃

Pb-----Tekanan gas melewati permukaan termometer bola basah,Pa

Ba-----Tekanan Atmosfer,Pa

Ps ----- Tekanan statis buang pada titik pengukuran, Pa

2, metode kapasitansi resistansi.

Pengukuran kelembaban dilakukan dengan menggunakan karakteristik nilai resistansi dan kapasitansi komponen sensitif kelembaban yang berubah menurut pola tertentu seiring dengan perubahan kelembaban lingkungan.

Metode RC dapat mengatasi kondisi kerja yang kompleks seperti suhu dan kelembapan tinggi di cerobong asap (biasanya≤180 ℃), mencapai pengukuran kelembapan di knalpot sumber polusi tetap yang stabil dan andal di lokasi, dan langsung menampilkan hasil pengukuran. Metode ini memiliki kelebihan yang besar, seperti pengukuran yang sensitif dan tidak ada interferensi silang dengan gas lain.

3, metode gravimetri:

Gunakan tabung serapan Fosfor pentoksida untuk menyerap uap air dalam sampel gas, gunakan timbangan presisi untuk menimbang massa uap air, sekaligus mengukur volume gas yang dikeringkan melalui tabung serapan, dan mencatat suhu ruangan dan tekanan atmosfer pada waktu pengukuran, kemudian hitung perbandingan massa pencampuran uap air dalam sampel gas sesuai rumus.

Metode ini dapat mencapai akurasi yang sangat tinggi di antara semua metode pengukuran kelembapan. Namun metode Gravimetri rumit dalam pengujiannya, memerlukan kondisi pengujian yang tinggi, memerlukan waktu pengujian yang lama, dan tidak dapat memperoleh data pemantauan di lokasi. Efektivitas datanya buruk, dan biasanya digunakan untuk pengukuran presisi dan pengukuran kelembaban arbitrase.

4, metode kondensasi:

Ekstrak sejumlah gas buang dari cerobong asap dan alirkan melalui kondensor. Hitung kadar air gas buang berdasarkan jumlah air yang terkondensasi dan jumlah uap air yang terkandung dalam gas jenuh yang dikeluarkan dari kondensor.

Mirip dengan prinsip metode gravimetri, metode kondensasi mempunyai ketelitian yang tinggi, namun proses pengujiannya juga rumit, memerlukan kondisi yang tinggi, dan memakan waktu yang lama sehingga jarang digunakan.