LDAR Az a folyamat, amelynek során az olaj- és gázipari, vegyi és/vagy petrolkémiai berendezéseket felügyelik a nem szándékos szivárgások helyére és mennyiségére. Az LDAR megköveteli, hogy a gyártó szervezetek elszámoljanakVOC-k(illékony szerves vegyületek) bocsátanak ki a légkörbe.

Miért szabályozzák a szivárgásokat?

A VOC fontos prekurzor anyag, amely ózont, fotokémiai szmogot és ködszennyezést okoz. Néhány VOC mérgező, rákkeltő, ami károsíthatja az emberi egészséget.

Az EPA becslése szerint az Egyesült Államokban évente megközelítőleg 70 367 tonna VOC és 9 357 tonna HAP (veszélyes légszennyező anyagok) kerül kibocsátásra a berendezések szivárgásából.szelepekkel, szivattyúkkal, karimákkal és csatlakozókkala diffúz kibocsátások legnagyobb forrása.

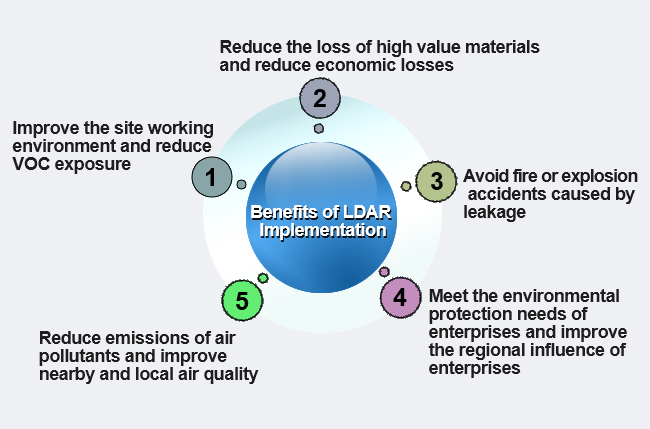

Az LDAR megvalósítás előnyei

A kőolaj- és vegyipari cégek példájaként a legtöbb szivárgás VOC és HAP. Tesztelésen keresztül:

>Csökkentse a költségeket, szüntesse meg a lehetséges bírságokat.

>Jelentősen hozzájárul a munkavállalók biztonságához.

>Csökkentse a VOC-kibocsátást és védje a környezetet.

Mi az LDAR eljárása?

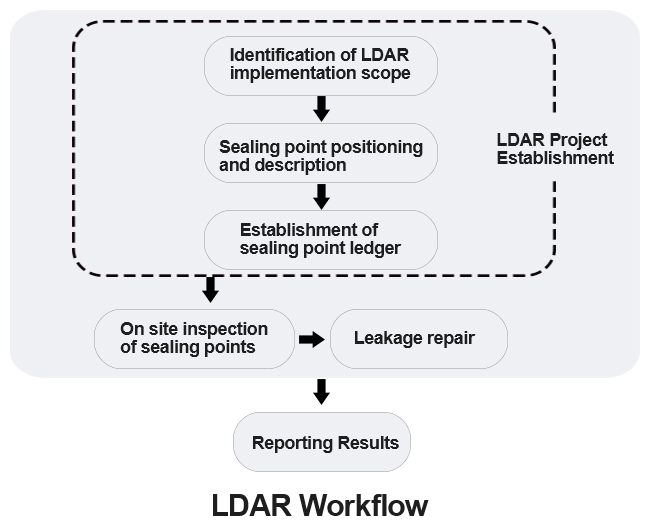

Az LDAR megvalósítási programja az egyes vállalatoktól vagy országoktól függően eltérő lehet. Bármilyen körülmények is vannak, az LDAR programok rendelkezneköt elem közös.

A program minden komponense azonosítva van, és hozzá van rendelve egy azonosító. A megfelelő fizikai elhelyezkedése is ellenőrzésre kerül. A legjobb gyakorlat szerint az alkatrészek lehetnekvonalkódos rendszerrel nyomon követhetőhogy pontosabban integrálható legyen a CMMS-szel.

Az érintett személyzetnek világosan meg kell értenie a szivárgást meghatározó paramétereket. A definíciókat és a küszöbértékeket jól dokumentálni kell, és közölni kell a csapatokkal.

Minden azonosított alkatrészt rendszeresen ellenőrizni kell a szivárgás jelei szempontjából. Ennek megfelelően kell beállítani az ellenőrzés gyakoriságát, amelyet megfigyelési intervallumnak is neveznek.

A szivárgó alkatrészeket meghatározott időn belül meg kell javítani. Ideális esetben az első javítási kísérlet megtörténik5 napon belül a szivárgás észlelése után. A tervezett leállás miatti késedelmes javítási munkák esetén dokumentált magyarázatot kell adni.

Minden elvégzett és ütemezett feladat és tevékenység rögzítésre kerül. A tevékenység állapotának frissítése a CMMS-en segít nyomon követni.

Melyek a szivárgások gyakori forrásai?

A szivattyúk szivárgását általában a tömítés körül találják – az a rész, amely a szivattyút a tengelyhez köti.

A szelepek szabályozzák a folyadékok áthaladását. A szivárgások jellemzően a szelepszárnál jelentkeznek. Ez akkor fordulhat elő, ha egy tömítőelem, például egy O-gyűrű megsérül vagy megsérül.

A csatlakozók a csövek és egyéb berendezések közötti csatlakozásokra vonatkoznak. Ezek az alkatrészek közé tartoznak a karimák és a szerelvények. A rögzítőelemek, mint a csavarok, általában összekapcsolják az alkatrészeket. Az alkatrészek közé tömítés kerül a szivárgás elkerülése érdekében. Ezek az alkatrészek idővel elhasználódnak, ami viszont nagyobb szivárgásveszélyhez vezet.

A kompresszorok növelik a folyadékok, jellemzően a gázok nyomását. A különféle üzemi folyamatok nagy nyomást igényelnek a mozgáshoz vagy a pneumatikus alkalmazásokhoz. A szivattyúkhoz hasonlóan a kompresszorok szivárgása általában a tömítéseknél fordul elő.

A nyomáscsökkentő eszközök, mint például a biztonsági szelepek, speciális biztonsági berendezések, amelyek megakadályozzák, hogy a nyomás túllépje a határértékeket. Ezek az eszközök különös figyelmet igényelnek alkalmazásuk biztonsággal kapcsolatos természete miatt.

A nyitott végű vonalak, ahogy a neve is sugallja, olyan csövekre vagy tömlőkre utalnak, amelyek nyitottak a légkör felé. Az olyan alkatrészek, mint a sapkák vagy dugók általában korlátozzák ezeket a vonalakat. Szivárgás léphet fel a tömítéseknél, különösen a nem megfelelő blokkolási és légtelenítési eljárások során.

A szivárgások ellenőrzésének módszerei?

Az LDAR technológia hordozható érzékelő műszereket használ a VOC-szivárgási pontok mennyiségi kimutatására a vállalatok gyártóberendezéseiben, és hatékony intézkedéseket tesz ezek bizonyos időn belüli kijavítására, ezáltal az anyagszivárgást a teljes folyamat során.

A szivárgások ellenőrzésének módszerei közé tartozikkatalitikus oxidáció,lángionizáció (FID) , és infravörös elnyelés.

LDAR megfigyelési gyakoriság

Az LDAR-t évente vagy félévente jelenteni kell, amint azt a világ több kormánya is megköveteli a VOC-kibocsátás káros környezeti hatásainak megfékezése érdekében.

Milyen előírások és szabványok vonatkoznak az LDAR-ra?

A kormányok világszerte végrehajtják az LDAR szabályozást a folyadék- és gázszivárgás egészségügyi és környezeti hatásai elleni küzdelem érdekében. E szabályozások elsődleges céljai a kőolaj-finomítókból és vegyianyag-gyártó létesítményekből kibocsátott VOC-k és HAP-ok.

A 21. módszer dokumentuma ugyan nem egy szabályrendszer, de bevált gyakorlatokat kínál a VOC-szivárgások meghatározásához.

A 40 CFR 60 dokumentum a Szövetségi Szabályozási Kódexben egy átfogó szabványkészlet. Olyan alrészeket tartalmaz, amelyek többek között az olaj- és gázipar, valamint a vegyipar számára biztosítják a szivárgási teljesítmény megfelelőségi szabványait.

A TCEQ meghatározza az engedélyek megszerzéséhez szükséges megfelelési szabványokat, különösen az olaj- és gáztársaságok számára. Ezek az engedélyek, más néven légi engedélyek megakadályozzák a szennyezést és csökkentik az ipari folyamatok kibocsátását.

1, Izokinetikus mintavétel a részecskékből:

Helyezze a pormintavevő csövet a füstcsőbe a mintavevő lyukból, helyezze a mintavevő nyílást a mérési pontra, nézzen a levegő áramlási irányába, vegyen ki bizonyos mennyiségű porgázt az izokinetikus mintavétel követelményeinek megfelelően, és számítsa ki a kibocsátási koncentrációt és a teljes emissziót. részecskékből.

A különféle érzékelők által észlelt statikus nyomás alapján a füst- és füstvizsgáló mikroprocesszoros mérő- és vezérlőrendszere, a dinamikus nyomás kiszámítja a füst áramlási sebességét és áramlási értékét olyan paraméterek alapján, mint a hőmérséklet és a páratartalom. A mérő- és vezérlőrendszer összehasonlítja az áramlási sebességet az áramlásérzékelő által észlelt áramlási sebességgel, kiszámítja a megfelelő vezérlőjelet, és beállítja a szivattyú áramlási sebességét a vezérlőkörön keresztül, hogy biztosítsa, hogy a tényleges mintavételi áramlási sebesség egyenlő legyen a beállított mintavételi áramlással. mérték. Ugyanakkor a mikroprocesszor automatikusan átalakítja a tényleges mintavételi mennyiséget egy szabványos mintavételi térfogatra.

2, A páratartalom mérésének elvei:

Mikroprocesszor vezérelt érzékelő mérés. Gyűjtnedves izzó, száraz izzó felületi hőmérséklet, a nedves bura felületi nyomása és a füstgázelvezető statikus nyomása. A bemeneti légköri nyomással kombinálva automatikusan érzékeli a Pbv telített gőznyomást a hőmérsékleten a nedves bura felületi hőmérséklete alapján, és kiszámítja a képlet alapján.

3, Az oxigénmérés elve:

Helyezze a mintavevő csövet a füstcsőbe, vonja ki az O mintavevő csövet tartalmazó füstgázt, és engedje át az O-n.2elektrokémiai szenzor az O kimutatására. Ezzel egyidejűleg konvertálja át a levegőtöbblet-együtthatót az észlelt O-koncentráció α alapján.

4, Az állandó potenciálú elektrolízis módszer elve:

Tedd aPor- és füstgázvizsgálóa kéménybe, poreltávolítás és víztelenítés után az elektrokémiai érzékelő kimeneti árama egyenesen arányos a SO koncentrációjával2 . NEM. NEM2 . MIT. MIT2 . H2S.

Ezért a füstgáz pillanatnyi koncentrációja az érzékelő áramkimenetének mérésével számítható ki.

Ezzel egyidejűleg számítsa ki a SO kibocsátását2 . NEM. NEM2 . MIT. MIT2 . H2S az észlelt füstkibocsátás és egyéb paraméterek alapján.

Általában a helyhez kötött szennyezőforrásokból származó füstgáz páratartalmát kell mérni!

Mivel a füstgáz szennyezőanyag-koncentrációja a szabványos állapotú száraz füstgáz-tartalomra vonatkozik. Fontos füstgázparaméterként a füstgáz nedvességtartalma kötelező paraméter a monitoring folyamatban, pontossága közvetlenül befolyásolja a teljes kibocsátás vagy szennyezőanyag-koncentráció számítását.

A nedvességmérés főbb módszerei: Száraz nedves bulb módszer, Ellenállás-kapacitás módszer, Gravimetriás módszer, Kondenzációs módszer.

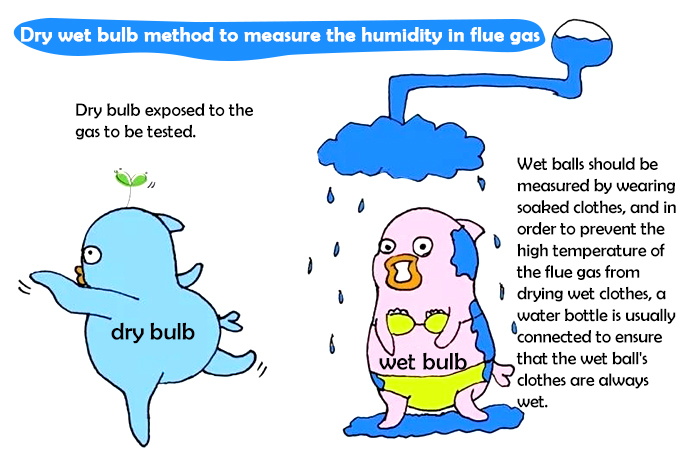

1,Száraz nedves izzós módszer.

Ez a módszer alacsony hőmérsékletű nedvességmérésre alkalmas!

Alapelv: A gázt bizonyos sebességgel áramoltassa át a száraz és nedves hőmérőn. Számítsa ki a kipufogógáz nedvességét a száraz és nedves hőmérők leolvasása és a mérési pont kipufogógáz-nyomása alapján.

A nedves bura és a száraz bura felületi hőmérsékletének mérésével és összegyűjtésével, valamint a nedves bura felületi nyomásán és a kipufogógáz statikus nyomásán és egyéb paramétereken keresztül a telített gőznyomás ezen a hőmérsékleten a nedves bura felületi hőmérsékletéből adódik, és kombinálható a bemeneti légköri nyomás, a füstgáz nedvességtartalma automatikusan kiszámításra kerül a képlet szerint.

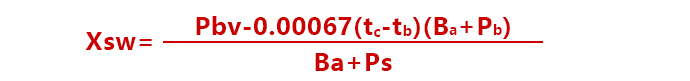

Az egyenletben:

Xsw----A kipufogógáz nedvességtartalmának térfogatszázaléka, %

Pbc----- Telített gőznyomás, ha a hőmérséklet tb(A tb érték szerint a vízgőz nyomásmérőből kideríthető, ha a levegő telített),Pa

tb---- Nedves izzó hőmérséklet,℃

tc---- Száraz izzó hőmérséklete,℃

Pb ----- A nedves hőmérő felületén áthaladó gáznyomás, Pa

Ba-----Légköri nyomás,Pa

Ps----- Kipufogó statikus nyomás a mérési ponton, Pa

2, Ellenállás-kapacitás módszer.

A páratartalom mérése a nedvességre érzékeny alkatrészek ellenállási és kapacitásértékeinek jellemzőivel történik, amelyek a környezet páratartalmának változásával egy bizonyos minta szerint változnak.

Az RC-módszer képes legyőzni az olyan összetett munkakörülményeket, mint a magas hőmérséklet és páratartalom a füstcsőben (általában ≤180 ℃), stabil és megbízható helyszíni mérést biztosít a rögzített szennyezőforrások kipufogógázában, és közvetlenül megjeleníti a mérési eredményeket. Ennek a módszernek nagy előnyei vannak, például érzékeny mérés, és nincs kereszt-interferencia más gázokkal.

3, Gravimetriás módszer:

Használja a foszfor-pentoxid abszorpciós csövet a gázmintában lévő vízgőz elnyelésére, precíziós mérleg segítségével mérje le a vízgőz tömegét, egyidejűleg mérje meg az abszorpciós csövön keresztül szárított gáz térfogatát, és rögzítse a szobahőmérsékletet és a légköri nyomást a mérés idejét, majd a képlet alapján számítsa ki a gázmintában lévő vízgőz tömegkeverési arányát!

Ezzel a módszerrel rendkívül nagy pontosság érhető el az összes páratartalom mérési módszer között. A gravimetrikus módszer azonban bonyolult a tesztelésben, magas vizsgálati körülményeket igényel, hosszú tesztelési időt vesz igénybe, és nem tud a helyszínen monitorozási adatokat szerezni. Az adatok hatékonysága gyenge, általában precíziós mérésre és a páratartalom arbitrázs mérésére használják.

4, Kondenzációs módszer:

Vegyen ki bizonyos mennyiségű kipufogógázt a füstcsőből, és engedje át a kondenzátoron. Számítsa ki a kipufogógáz nedvességtartalmát a kondenzált víz és a kondenzátorból kivezetett telített gázban lévő vízgőz mennyisége alapján.

A gravimetriás módszer alapelvéhez hasonlóan a kondenzációs módszer is nagy pontosságú, de a tesztelési folyamat is összetett, magas feltételeket igényel, és hosszú időt vesz igénybe, ezért nem általánosan használják.