LDAR ist der Prozess, mit dem Öl- und Gas-, chemische und/oder petrochemische Geräte auf Ort und Menge unbeabsichtigter Lecks überwacht werden. LDAR verlangt von Fertigungsunternehmen eine RechenschaftspflichtVOCs(Flüchtige organische Verbindungen) emittieren sie in die Atmosphäre.

Warum sind Lecks reguliert?

VOCs sind eine wichtige Vorläufersubstanz, die Ozon, photochemischen Smog und Dunstverschmutzung verursacht. Einige VOCs sind giftig, krebserregend und können die menschliche Gesundheit schädigen.

Die EPA schätzt, dass in den USA etwa 70.367 Tonnen VOCs pro Jahr und 9.357 Tonnen HAPs (gefährliche Luftschadstoffe) pro Jahr durch Gerätelecks ausgestoßen werden –mit Ventilen, Pumpen, Flanschen und Anschlüssenist die größte Quelle diffuser Emissionen.

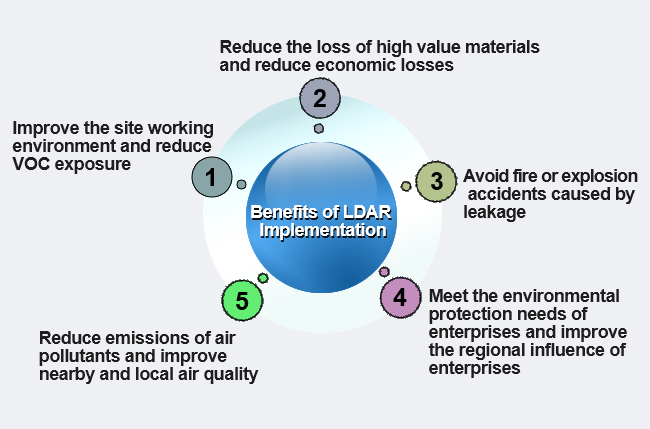

Vorteile der LDAR-Implementierung

Nehmen wir als Beispiel Erdöl- und Chemieunternehmen: Bei den meisten Lecks handelt es sich um VOCs und HAPs. Durch Tests:

>Reduzieren Sie Kosten und eliminieren Sie mögliche Bußgelder.

>Tragen Sie wesentlich zur Arbeitssicherheit bei.

>Reduzieren Sie die VOC-Emissionen und schützen Sie die Umwelt.

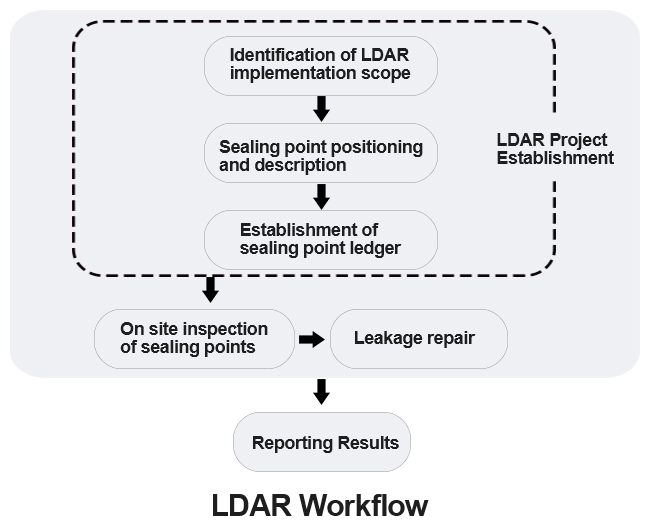

Wie läuft LDAR ab?

Das LDAR-Implementierungsprogramm kann je nach Unternehmen oder Land variieren. Was auch immer die Umstände sind, LDAR-Programme haben esfünf Elemente gemeinsam.

Jede Komponente des Programms wird identifiziert und mit einer ID versehen. Der entsprechende physische Standort wird ebenfalls überprüft. Als Best Practice können Komponenten verwendet werdenüber ein Barcodesystem nachverfolgt werdenum genauer in das CMMS integriert zu werden.

Die Parameter, die ein Leck definieren, sollten dem zuständigen Personal klar bekannt sein. Definitionen und Schwellenwerte müssen gut dokumentiert und teamübergreifend kommuniziert werden.

Jede identifizierte Komponente sollte regelmäßig auf Anzeichen von Lecks überwacht werden. Die Häufigkeit der Überprüfung, auch Überwachungsintervall genannt, sollte entsprechend eingestellt werden.

Undichte Komponenten sollten innerhalb einer festgelegten Zeitspanne repariert werden. Der erste Reparaturversuch ist idealerweise erledigtinnerhalb von 5 Tagen nachdem das Leck erkannt wurde. Für verspätete Reparaturarbeiten aufgrund eines geplanten Ausfalls ist eine dokumentierte Begründung vorzulegen.

Alle durchgeführten und geplanten Aufgaben und Aktivitäten werden aufgezeichnet. Die Aktualisierung des Aktivitätsstatus auf dem CMMS hilft dabei, den Überblick zu behalten.

Was sind die häufigsten Ursachen für Lecks?

Leckagen an Pumpen treten normalerweise im Bereich der Dichtung auf – dem Teil, der die Pumpe mit einer Welle verbindet.

Ventile steuern den Durchgang von Flüssigkeiten. Leckagen treten typischerweise am Schaft des Ventils auf. Dies kann passieren, wenn ein Dichtungselement, beispielsweise ein O-Ring, beschädigt oder beeinträchtigt wird.

Unter Steckverbinder versteht man die Verbindungen zwischen Rohren und anderen Geräten. Zu diesen Komponenten gehören Flansche und Fittings. Verbindungselemente wie Bolzen verbinden die Teile normalerweise miteinander. Zwischen den Komponenten befindet sich eine Dichtung, um Undichtigkeiten zu vermeiden. Diese Komponenten verschleißen mit der Zeit, was wiederum zu einem höheren Leckagerisiko führt.

Kompressoren erhöhen den Druck von Flüssigkeiten, typischerweise Gasen. Verschiedene Anlagenprozesse erfordern hohe Drücke für Bewegung oder pneumatische Anwendungen. Wie bei Pumpen treten auch bei Kompressoren Leckagen meist an den Dichtungen auf.

Druckentlastungsgeräte wie Überdruckventile sind spezielle Sicherheitseinrichtungen, die verhindern, dass der Druck Grenzwerte überschreitet. Aufgrund des sicherheitstechnischen Charakters ihrer Anwendung benötigen diese Geräte besondere Aufmerksamkeit.

Bei offenen Leitungen handelt es sich, wie der Name schon sagt, um Rohre oder Schläuche, die zur Atmosphäre hin offen sind. Bauteile wie Kappen oder Stopfen begrenzen diese Leitungen meist. Insbesondere bei unsachgemäßen Block- und Entlüftungsvorgängen kann es an den Dichtungen zu Undichtigkeiten kommen.

Die Methoden zur Überwachung von Lecks?

Die LDAR-Technologie verwendet tragbare Erkennungsinstrumente, um VOC-Leckstellen in Produktionsanlagen von Unternehmen quantitativ zu erkennen, und ergreift wirksame Maßnahmen, um diese innerhalb eines bestimmten Zeitraums zu reparieren und so Materiallecks während des gesamten Prozesses zu kontrollieren.

Zu den Methoden zur Überwachung von Lecks gehören:katalytische Oxidation,Flammenionisation (FID) und Infrarotabsorption.

LDAR-Überwachungsfrequenz

LDAR muss auf jährlicher oder halbjährlicher Basis gemeldet werden, wie es von mehreren Regierungen auf der ganzen Welt gefordert wird, um die schädlichen Umweltauswirkungen von VOC-Emissionen einzudämmen.

Welche Vorschriften und Standards gibt es für LDAR?

Regierungen auf der ganzen Welt setzen LDAR-Vorschriften um, um die Gesundheits- und Umweltauswirkungen von Flüssigkeits- und Gaslecks zu bekämpfen. Die Hauptziele dieser Vorschriften sind VOCs und HAPs, die von Erdölraffinerien und Chemieproduktionsanlagen emittiert werden.

Obwohl es sich nicht direkt um eine Reihe von Vorschriften handelt, bietet das Dokument zur Methode 21 bewährte Methoden zur Bestimmung von VOC-Lecks.

Das Dokument 40 CFR 60 im Code of Federal Regulations ist ein umfassender Satz von Standards. Es enthält Unterabschnitte, die Standards zur Einhaltung der Leckageleistung unter anderem für die Öl- und Gasindustrie sowie die chemische Fertigungsindustrie festlegen.

Der TCEQ legt die Compliance-Standards zur Erlangung von Genehmigungen fest, insbesondere für Öl- und Gasunternehmen. Diese Genehmigungen, auch Luftgenehmigungen genannt, verhindern Umweltverschmutzung und reduzieren die Emissionen industrieller Prozesse.

1, isokinetische Probenahme von Partikeln:

Setzen Sie das Staubprobenahmerohr vom Probenahmeloch in den Rauchabzug ein, platzieren Sie die Probenahmeöffnung am Messpunkt, richten Sie es in Richtung des Luftstroms aus, extrahieren Sie eine bestimmte Menge Staubgas gemäß den Anforderungen der isokinetischen Probenahme und berechnen Sie die Emissionskonzentration und die Gesamtemission von Feinstaub.

Basierend auf dem von verschiedenen Sensoren erfassten statischen Druck berechnet das Mikroprozessor-Mess- und Steuersystem des Rauch- und Rauchtestgeräts, dynamischer Druck, die Durchflussrate und den Durchflusswert des Rauchs anhand von Parametern wie Temperatur und Luftfeuchtigkeit. Das Mess- und Steuersystem vergleicht die Durchflussrate mit der vom Durchflusssensor erfassten Durchflussrate, berechnet das entsprechende Steuersignal und passt die Pumpendurchflussrate über den Steuerkreis an, um sicherzustellen, dass die tatsächliche Probenahmedurchflussrate dem eingestellten Probenahmedurchfluss entspricht Rate. Gleichzeitig rechnet der Mikroprozessor das tatsächliche Probenahmevolumen automatisch in ein Standard-Probenahmevolumen um.

2, Prinzipien der Feuchtigkeitsmessung:

Mikroprozessorgesteuerte Sensormessung. SammelnFeuchtbirne, Trockenbirne Oberflächentemperatur, Feuchtkugeloberflächendruck und statischer Druck der Abgase. Ermitteln Sie in Kombination mit dem eingegebenen Atmosphärendruck automatisch den Sättigungsdampfdruck Pbv bei der Temperatur basierend auf der Feuchtkugeloberflächentemperatur und berechnen Sie ihn gemäß der Formel.

3, Prinzip der Sauerstoffmessung:

Setzen Sie das Probenahmerohr in den Schornstein ein, saugen Sie das Rauchgas mit dem Probenahmerohr O ab und leiten Sie es durch das O2elektrochemischer Sensor zur Erkennung von O. Gleichzeitig wird der Luftüberschusskoeffizient basierend auf der erfassten O-Konzentration α umgerechnet.

4, Prinzip der Elektrolysemethode mit konstantem Potential:

Lege dasStaub- und Rauchgastesternach der Staubentfernung und Entwässerungsbehandlung in den Rauchabzug geleitet, und der Ausgangsstrom des elektrochemischen Sensors ist direkt proportional zur SO-Konzentration2 . NEIN. NEIN2 . WAS. WAS2 . H2S.

Daher kann die momentane Rauchgaskonzentration durch Messung des Stromausgangs des Sensors berechnet werden.

Berechnen Sie gleichzeitig die Emissionen von SO2 . NEIN. NEIN2 . WAS. WAS2 . H2S basierend auf den erkannten Rauchemissionen und anderen Parametern.

Generell ist es notwendig, die Feuchtigkeit im Rauchgas aus ortsfesten Schadstoffquellen zu messen!

Denn die Schadstoffkonzentration im Rauchgas bezieht sich auf den Gehalt an trockenem Rauchgas im Normzustand. Als wichtiger Rauchgasparameter ist die Feuchtigkeit im Rauchgas ein zwingender Parameter im Überwachungsprozess, dessen Genauigkeit direkten Einfluss auf die Berechnung der Gesamtemissionen oder Schadstoffkonzentrationen hat.

Die wichtigsten Methoden zur Feuchtigkeitsmessung: Trocken-Nasskugel-Methode, Widerstands-Kapazitäts-Methode, gravimetrische Methode, Kondensationsmethode.

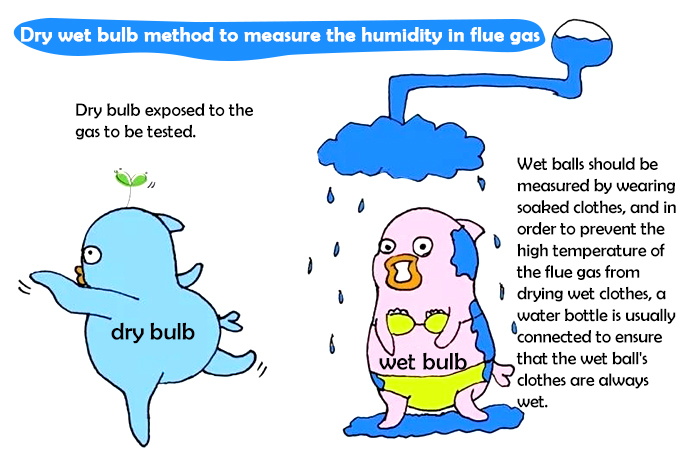

1,Trocken-Nasskugel-Methode.

Diese Methode eignet sich zur Messung der Feuchtigkeit bei niedrigen Temperaturen!

Prinzip: Lassen Sie das Gas mit einer bestimmten Geschwindigkeit durch die Trocken- und Feuchtkugelthermometer strömen. Berechnen Sie die Feuchtigkeit des Abgases anhand der Messwerte des Trocken- und Nasskugelthermometers und des Abgasdrucks an der Messstelle.

Durch Messen und Erfassen der Oberflächentemperatur der Feuchtkugel und der Trockenkugel sowie des Oberflächendrucks der Nasskugel und des statischen Abgasdrucks und anderer Parameter wird der Sattdampfdruck bei dieser Temperatur aus der Oberflächentemperatur der Feuchtkugel abgeleitet und mit kombiniert Abhängig vom Eingangsatmosphärendruck wird der Feuchtigkeitsgehalt des Rauchgases automatisch nach der Formel berechnet.

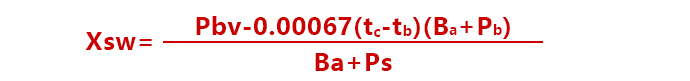

In der Gleichung:

Xsw----Volumenprozentsatz des Feuchtigkeitsgehalts im Abgas, %

Pbc----- Sattdampfdruck bei Temperatur tB(Der tb-Wert kann anhand des Wasserdampfdruckmessers ermittelt werden, wenn die Luft gesättigt ist.),Pa

TB---- Feuchtkugeltemperatur, ℃

TC----Trockentemperatur: ℃

Pb-----Gasdruck, der durch die Oberfläche des Feuchtkugelthermometers strömt, Pa

Ba-----Atmosphärendruck, Pa

Ps-----Statischer Abgasdruck am Messpunkt, Pa

2, Widerstandskapazitätsmethode.

Die Feuchtigkeitsmessung erfolgt anhand der Eigenschaften der Widerstands- und Kapazitätswerte feuchtigkeitsempfindlicher Komponenten, die sich bei Änderungen der Umgebungsfeuchtigkeit nach einem bestimmten Muster ändern.

Mit der RC-Methode können komplexe Arbeitsbedingungen wie hohe Temperaturen und Luftfeuchtigkeit im Schornstein (normalerweise ≤ 180 °C) überwunden, eine stabile und zuverlässige Vor-Ort-Messung der Feuchtigkeit im Abgas fester Schadstoffquellen erreicht und die Messergebnisse direkt angezeigt werden. Diese Methode hat große Vorteile, wie z. B. eine empfindliche Messung und keine Querinterferenzen mit anderen Gasen.

3, gravimetrische Methode:

Verwenden Sie das Phosphorpentoxid-Absorptionsröhrchen, um den Wasserdampf in der Gasprobe zu absorbieren, verwenden Sie eine Präzisionswaage, um die Masse des Wasserdampfs zu wiegen, messen Sie gleichzeitig das Volumen des durch das Absorptionsröhrchen getrockneten Gases und zeichnen Sie die Raumtemperatur und den Atmosphärendruck auf Zum Zeitpunkt der Messung berechnen Sie dann das Massenmischungsverhältnis von Wasserdampf in der Gasprobe gemäß der Formel.

Mit dieser Methode kann unter allen Feuchtemessmethoden eine extrem hohe Genauigkeit erreicht werden. Die gravimetrische Methode ist jedoch komplex in der Prüfung, erfordert hohe Prüfbedingungen, nimmt eine lange Prüfzeit in Anspruch und kann vor Ort keine Überwachungsdaten erhalten. Die Wirksamkeit der Daten ist gering und sie werden normalerweise für Präzisionsmessungen und Schlichtungsmessungen der Luftfeuchtigkeit verwendet.

4, Kondensationsmethode:

Eine bestimmte Abgasmenge aus dem Schornstein absaugen und durch den Kondensator leiten. Berechnen Sie den Feuchtigkeitsgehalt im Abgas auf der Grundlage der kondensierten Wassermenge und der Wasserdampfmenge, die im gesättigten Gas aus dem Kondensator enthalten ist.

Ähnlich wie das Prinzip der gravimetrischen Methode weist die Kondensationsmethode eine hohe Genauigkeit auf, der Testprozess ist jedoch ebenfalls komplex, erfordert hohe Bedingungen und dauert lange und wird daher nicht häufig verwendet.