ایل ڈی آر یہ وہ عمل ہے جس کے ذریعے تیل اور گیس، کیمیکل، اور/یا پیٹرو کیمیکل آلات کی غیر ارادی رساو کے مقام اور حجم کے لیے نگرانی کی جاتی ہے۔ LDAR کو مینوفیکچرنگ تنظیموں کو حساب دینے کی ضرورت ہے۔VOCs(متزلزل نامیاتی مرکبات) وہ فضا میں خارج کرتے ہیں۔

لیکس کو کیوں ریگولیٹ کیا جاتا ہے؟

VOCs ایک اہم پیشگی مادہ ہے جو اوزون، فوٹو کیمیکل سموگ اور کہرے کی آلودگی کا سبب بنتا ہے۔ کچھ VOC زہریلے، سرطان پیدا کرنے والے ہوتے ہیں، جو انسانی صحت کو نقصان پہنچا سکتے ہیں۔

EPA کا تخمینہ ہے کہ، امریکہ میں تقریباً 70,367 ٹن VOCs اور 9,357 ٹن HAPs (خطرناک فضائی آلودگی) آلات کے رساو سے خارج ہوتے ہیں۔والوز، پمپس، فلینجز اور کنیکٹرز کے ساتھمفرور اخراج کا سب سے بڑا ذریعہ ہے۔

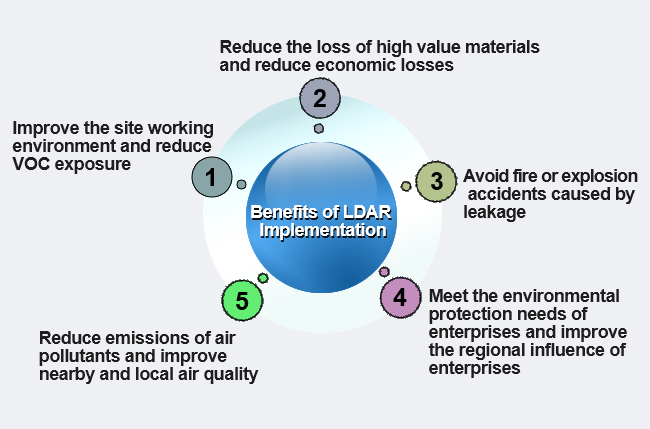

LDAR کے نفاذ کے فوائد

مثال کے طور پر پیٹرولیم اور کیمیکل کمپنیوں کو لے کر، سب سے زیادہ لیک VOCs اور HAPs ہیں۔ جانچ کے ذریعے:

>اخراجات کو کم کریں، ممکنہ جرمانے کو ختم کریں۔

>کارکنان کی حفاظت میں اہم کردار ادا کریں۔

>VOCs کے اخراج کو کم کریں اور ماحول کی حفاظت کریں۔

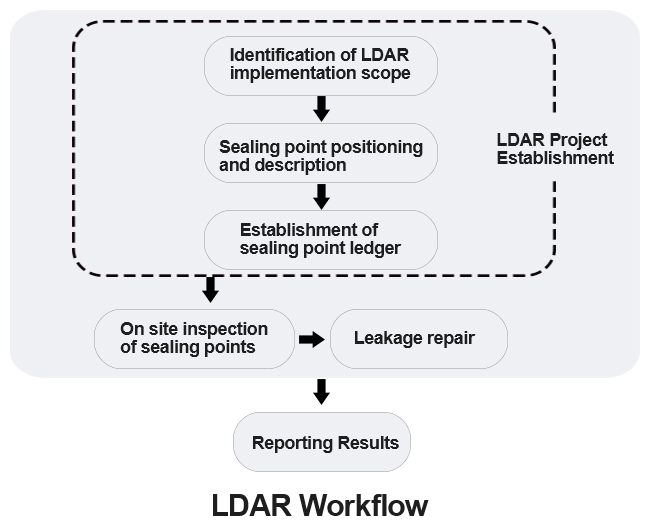

LDAR کا طریقہ کار کیا ہے؟

LDAR نافذ کرنے والا پروگرام ہر کمپنی یا ملک کے لحاظ سے مختلف ہو سکتا ہے۔ حالات جیسے بھی ہوں، LDAR پروگراموں کے پاس ہے۔پانچ عناصر عام طور پر.

پروگرام کے تحت ہر جزو کی شناخت کی جاتی ہے اور اسے ایک ID تفویض کیا جاتا ہے۔ اس کے متعلقہ جسمانی مقام کی بھی تصدیق کی جاتی ہے۔ ایک بہترین عمل کے طور پر، اجزاء ہو سکتے ہیں۔بارکوڈنگ سسٹم کے ذریعے ٹریک کیا جاتا ہے۔CMMS کے ساتھ زیادہ درست طریقے سے مربوط ہونے کے لیے۔

وہ پیرامیٹرز جو لیک کی وضاحت کرتے ہیں متعلقہ اہلکاروں کو واضح طور پر سمجھنا چاہیے۔ تعریفیں اور حدیں اچھی طرح سے دستاویزی اور تمام ٹیموں میں بتائی جانی چاہئیں۔

ہر شناخت شدہ جزو کو لیک کی علامات کے لیے معمول کے مطابق مانیٹر کیا جانا چاہیے۔ چیکنگ کی فریکوئنسی، جسے مانیٹرنگ وقفہ بھی کہا جاتا ہے، اس کے مطابق مقرر کیا جانا چاہیے۔

رسنے والے اجزاء کو ایک مقررہ وقت کے اندر مرمت کیا جانا چاہئے۔ پہلی مرمت کی کوشش مثالی طور پر کی جاتی ہے۔5 دن کے اندر لیک کا پتہ لگانے کے بعد۔ کسی بھی منصوبہ بند وقت کی وجہ سے مرمت کے کام میں تاخیر کے لیے، ایک دستاویزی وضاحت فراہم کی جانی چاہیے۔

تمام کام اور سرگرمیاں جو انجام دی جاتی ہیں اور طے شدہ ہیں ریکارڈ کی جاتی ہیں۔ CMMS پر سرگرمی کی صورتحال کو اپ ڈیٹ کرنے سے باخبر رہنے میں مدد ملتی ہے۔

لیک کے عام ذرائع کیا ہیں؟

پمپ سے لیکس عام طور پر مہر کے ارد گرد پائے جاتے ہیں - وہ حصہ جو پمپ کو شافٹ سے جوڑتا ہے۔

والوز سیالوں کے گزرنے کو کنٹرول کرتے ہیں۔ رساو عام طور پر والو کے تنے پر ہوتا ہے۔ یہ تب ہو سکتا ہے جب سگ ماہی کا عنصر، جیسے کہ او-رنگ، خراب ہو جائے یا سمجھوتہ ہو جائے۔

کنیکٹر پائپوں اور دیگر سامان کے درمیان جوڑوں کا حوالہ دیتے ہیں۔ ان اجزاء میں flanges اور متعلقہ اشیاء شامل ہیں. بولٹ جیسے فاسٹنر عام طور پر حصوں کو ایک ساتھ جوڑ دیتے ہیں۔ رساو سے بچنے کے لیے اجزاء کے درمیان ایک گسکیٹ جاتا ہے۔ یہ اجزاء وقت کے ساتھ ساتھ ختم ہو جاتے ہیں، جس کے نتیجے میں رسنے کا خطرہ بڑھ جاتا ہے۔

کمپریسرز سیالوں کے دباؤ میں اضافہ کرتے ہیں، عام طور پر گیس۔ پودوں کے مختلف عملوں کو حرکت یا نیومیٹک ایپلی کیشنز کے لیے زیادہ دباؤ کی ضرورت ہوتی ہے۔ پمپوں کی طرح، کمپریسرز سے لیکس عام طور پر مہروں پر ہوتے ہیں۔

پریشر ریلیف ڈیوائسز، جیسے ریلیف والوز، خاص حفاظتی آلات ہیں جو دباؤ کی سطح کو حد سے زیادہ ہونے سے روکتے ہیں۔ ان آلات کو اپنی درخواست کی حفاظت سے متعلق نوعیت کی وجہ سے خصوصی توجہ کی ضرورت ہے۔

کھلی ہوئی لائنیں، جیسا کہ نام سے پتہ چلتا ہے، ان پائپوں یا ہوزوں کا حوالہ دیتے ہیں جو ماحول کے لیے کھلے ہوتے ہیں۔ اجزاء جیسے کیپس یا پلگ عام طور پر ان لائنوں کو محدود کرتے ہیں۔ مہروں پر لیک ہو سکتی ہے، خاص طور پر غلط بلاک اور خون بہنے کے طریقہ کار کے دوران۔

لیکس کی نگرانی کے طریقے؟

LDAR ٹیکنالوجی انٹرپرائزز کے پروڈکشن آلات میں VOCs کے لیکیج پوائنٹس کا مقداری طور پر پتہ لگانے کے لیے پورٹیبل ڈٹیکشن آلات کا استعمال کرتی ہے، اور ایک خاص مدت کے اندر ان کی مرمت کے لیے موثر اقدامات کرتی ہے، اس طرح پورے عمل میں مواد کے رساو کو کنٹرول کرتی ہے۔

لیکس کی نگرانی کرنے کے طریقے شامل ہیں۔کیٹلیٹک آکسیکرن،شعلہ آئنائزیشن (FID) ، اور اورکت جذب.

LDAR مانیٹرنگ فریکوئنسی

LDAR کو سالانہ یا نیم سالانہ بنیادوں پر رپورٹ کیا جانا چاہیے جیسا کہ دنیا بھر کی متعدد حکومتوں کی ضرورت ہے تاکہ VOC کے اخراج کے نقصان دہ ماحولیاتی اثرات کو روکا جا سکے۔

LDAR کے لیے کچھ ضابطے اور معیارات کیا ہیں؟

عالمی سطح پر حکومتیں مائع اور گیس کے اخراج کے صحت اور ماحولیاتی اثرات سے نمٹنے کے لیے LDAR کے ضوابط کو نافذ کر رہی ہیں۔ ان ضابطوں کے بنیادی اہداف VOCs اور HAPs ہیں جو پٹرولیم ریفائنریوں اور کیمیائی مینوفیکچرنگ سہولیات سے خارج ہوتے ہیں۔

اگرچہ قطعی طور پر قواعد و ضوابط کا ایک مجموعہ نہیں ہے، طریقہ 21 دستاویز VOC لیک کا تعین کرنے کے بارے میں بہترین طریقہ کار پیش کرتا ہے۔

دستاویز 40 CFR 60، کوڈ آف فیڈرل ریگولیشنز کے اندر، معیارات کا ایک جامع سیٹ ہے۔ اس میں ذیلی حصے شامل ہیں جو تیل اور گیس، اور کیمیائی مینوفیکچرنگ صنعتوں کے لیے لیک کارکردگی کے تعمیل کے معیارات فراہم کرتے ہیں۔

TCEQ اجازت نامے حاصل کرنے کے لیے تعمیل کے معیارات کی نشاندہی کرتا ہے، خاص طور پر تیل اور گیس کمپنیوں کے لیے۔ یہ اجازت نامے، جنہیں ایئر پرمٹ بھی کہا جاتا ہے، آلودگی کو روکتے ہیں اور صنعتی عمل کے اخراج کو کم کرتے ہیں۔

1، پارٹیکیولیٹ میٹر کا آئسوکینیٹک نمونہ:

دھول کے نمونے لینے والی ٹیوب کو نمونے کے سوراخ سے فلو میں رکھیں، نمونے لینے والی بندرگاہ کو پیمائش کے مقام پر رکھیں، ہوا کے بہاؤ کی سمت کا سامنا کریں، isokinetic نمونے لینے کی ضروریات کے مطابق دھول گیس کی ایک خاص مقدار نکالیں، اور اخراج کے ارتکاز اور کل اخراج کا حساب لگائیں۔ ذرات کا

مختلف سینسرز کے ذریعے پائے جانے والے جامد دباؤ کی بنیاد پر، مائیکرو پروسیسر کی پیمائش اور دھواں اور دھواں ٹیسٹر کا کنٹرول سسٹم، متحرک دباؤ، درجہ حرارت اور نمی جیسے پیرامیٹرز کی بنیاد پر دھوئیں کے بہاؤ کی شرح اور بہاؤ کی قدر کا حساب لگاتا ہے۔ پیمائش اور کنٹرول کا نظام بہاؤ کی شرح کا بہاؤ سینسر کے ذریعے پتہ چلنے والے بہاؤ کی شرح سے موازنہ کرتا ہے، متعلقہ کنٹرول سگنل کا حساب لگاتا ہے، اور کنٹرول سرکٹ کے ذریعے پمپ کے بہاؤ کی شرح کو ایڈجسٹ کرتا ہے تاکہ یہ یقینی بنایا جا سکے کہ نمونے لینے کے بہاؤ کی اصل شرح سیٹ نمونے لینے کے بہاؤ کے برابر ہے۔ شرح ایک ہی وقت میں، مائیکرو پروسیسر خود بخود نمونے لینے کے اصل حجم کو معیاری نمونے کے حجم میں بدل دیتا ہے۔

2، نمی کی پیمائش کے اصول:

مائکرو پروسیسر کنٹرولڈ سینسر کی پیمائش۔ جمع کرناگیلے بلب، خشک بلب سطح کا درجہ حرارت، گیلے بلب کی سطح کا دباؤ، اور فلو ایگزاسٹ کا جامد دباؤ۔ ان پٹ ماحول کے دباؤ کے ساتھ مل کر، گیلے بلب کی سطح کے درجہ حرارت کی بنیاد پر درجہ حرارت پر سیر شدہ بخارات کے دباؤ Pbv کا خود بخود پتہ لگائیں، اور فارمولے کے مطابق اس کا حساب لگائیں۔

3، آکسیجن کی پیمائش کا اصول:

سیمپلنگ ٹیوب کو فلو میں رکھیں، سیمپلنگ ٹیوب O پر مشتمل فلو گیس نکالیں، اور اسے O سے گزریں۔2O. کا پتہ لگانے کے لیے الیکٹرو کیمیکل سینسر ایک ہی وقت میں، پتہ چلا حراستی O حراستی α کی بنیاد پر ہوا کے اضافی گتانک کو تبدیل کریں۔

4، مستقل ممکنہ الیکٹرولیسس طریقہ کا اصول:

ڈالدھول اور فلو گیس ٹیسٹرفلو میں، دھول ہٹانے اور پانی کی کمی کے علاج کے بعد، اور الیکٹرو کیمیکل سینسر کا آؤٹ پٹ کرنٹ براہ راست SO کے ارتکاز کے متناسب ہے۔2 . نہیں. نہیں2 . کیا. کیا2 . ایچ2ایس۔

لہذا، سینسر سے موجودہ پیداوار کی پیمائش کرکے فلو گیس کی فوری حراستی کا حساب لگایا جاسکتا ہے۔

ایک ہی وقت میں، SO کے اخراج کا حساب لگائیں۔2 . نہیں. نہیں2 . کیا. کیا2 . ایچ2ایس دھوئیں کے اخراج اور دیگر پیرامیٹرز کی بنیاد پر۔

عام طور پر، آلودگی کے مقررہ ذرائع سے فلو گیس میں نمی کی پیمائش ضروری ہے!

کیونکہ فلو گیس میں آلودگی کا ارتکاز معیاری حالت میں خشک فلو گیس کے مواد سے مراد ہے۔ ایک اہم فلو گیس پیرامیٹر کے طور پر، فلو گیس میں نمی نگرانی کے عمل میں ایک لازمی پیرامیٹر ہے، اور اس کی درستگی براہ راست کل اخراج یا آلودگی کے ارتکاز کے حساب کو متاثر کرتی ہے۔

نمی کی پیمائش کرنے کے اہم طریقے: خشک گیلے بلب کا طریقہ، مزاحمت کیپیسیٹینس کا طریقہ، Gravimetric طریقہ، کنڈینسیشن کا طریقہ۔

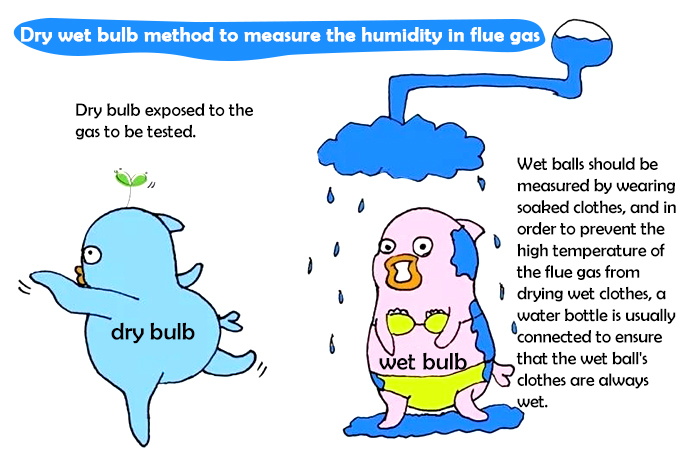

1،خشک گیلے بلب کا طریقہ.

یہ طریقہ کم درجہ حرارت کی حالت میں نمی کی پیمائش کے لیے موزوں ہے!

اصول: خشک اور گیلے بلب تھرمامیٹر کے ذریعے گیس کو ایک خاص رفتار سے بہاؤ۔ خشک اور گیلے بلب تھرمامیٹر کی ریڈنگ اور پیمائش کے مقام پر ایگزاسٹ پریشر کے مطابق ایگزاسٹ کی نمی کا حساب لگائیں۔

گیلے بلب اور خشک بلب کی سطح کے درجہ حرارت کی پیمائش اور جمع کرکے، اور گیلے بلب کے سطحی دباؤ اور ایگزاسٹ سٹیٹک پریشر اور دیگر پیرامیٹرز کے ذریعے، اس درجہ حرارت پر سیر شدہ بھاپ کا دباؤ گیلے بلب کی سطح کے درجہ حرارت سے اخذ کیا جاتا ہے، اور اس کے ساتھ مل کر ان پٹ وایمنڈلیی پریشر، فلو گیس کی نمی کا مواد فارمولے کے مطابق خود بخود شمار کیا جاتا ہے۔

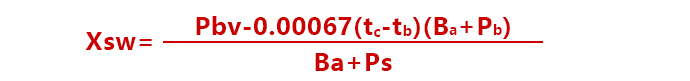

مساوات میں:

Xsw----ایگزاسٹ گیس میں نمی کی مقدار کا فیصد، %

Pbc---- سیر شدہ بھاپ کا دباؤ جب درجہ حرارت t ہو۔ب(ٹی بی ویلیو کے مطابق، یہ پانی کے بخارات کے پریشر گیج سے پایا جا سکتا ہے جب ہوا سیر ہو جائے),پا

tب---- گیلے بلب کا درجہ حرارت، ℃

tc---- خشک بلب کا درجہ حرارت، ℃

Pb------گیس کا دباؤ گیلے بلب تھرمامیٹر کی سطح سے گزر رہا ہے,Pa

Ba------ماحول کا دباؤ، Pa

پی ایس ----- ماپنے کے مقام پر جامد دباؤ کو ختم کریں,پا

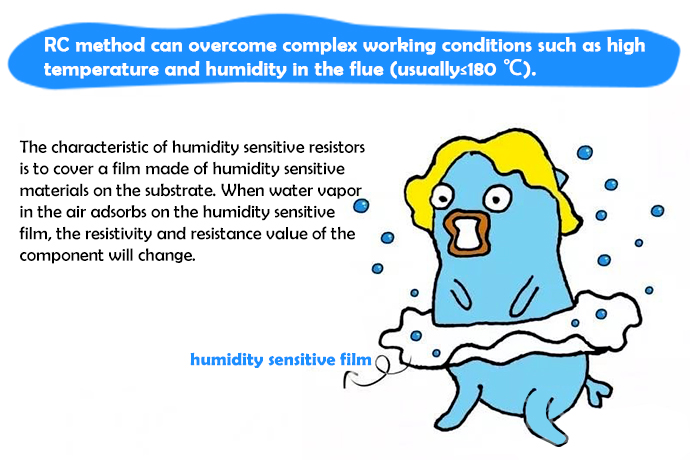

2، مزاحمتی صلاحیت کا طریقہ۔

نمی کی پیمائش ماحولیاتی نمی میں تبدیلی کے ساتھ ایک مخصوص پیٹرن کے مطابق تبدیل ہونے والے نمی کے حساس اجزاء کی مزاحمت اور اہلیت کی اقدار کی خصوصیات کا استعمال کرتے ہوئے کی جاتی ہے۔

RC طریقہ کار پیچیدہ کام کرنے والے حالات پر قابو پا سکتا ہے جیسے فلو میں زیادہ درجہ حرارت اور نمی (عام طور پر ≤180 ℃)، مقررہ آلودگی کے ذرائع کے اخراج میں نمی کی سائٹ پر مستحکم اور قابل اعتماد پیمائش حاصل کر سکتا ہے، اور پیمائش کے نتائج کو براہ راست ظاہر کر سکتا ہے۔ اس طریقہ کار کے بڑے فوائد ہیں، جیسے حساس پیمائش اور دیگر گیسوں کے ساتھ کوئی کراس مداخلت نہیں۔

3، Gravimetric طریقہ:

گیس کے نمونے میں پانی کے بخارات کو جذب کرنے کے لیے فاسفورس پینٹو آکسائیڈ جذب کرنے والی ٹیوب کا استعمال کریں، پانی کے بخارات کے بڑے پیمانے پر وزن کرنے کے لیے ایک درست توازن کا استعمال کریں، اس کے ساتھ ساتھ جذب ٹیوب کے ذریعے خشک ہونے والی گیس کے حجم کی پیمائش کریں، اور کمرے کے درجہ حرارت اور ماحول کے دباؤ کو ریکارڈ کریں۔ پیمائش کا وقت، پھر فارمولے کے مطابق گیس کے نمونے میں پانی کے بخارات کے بڑے پیمانے پر اختلاط کے تناسب کا حساب لگائیں۔

یہ طریقہ نمی کی پیمائش کے تمام طریقوں میں انتہائی اعلیٰ درستگی حاصل کر سکتا ہے۔ تاہم، Gravimetric طریقہ جانچ میں پیچیدہ ہے، اس کے لیے اعلیٰ جانچ کی شرائط کی ضرورت ہوتی ہے، جانچ میں کافی وقت لگتا ہے، اور سائٹ پر مانیٹرنگ ڈیٹا حاصل نہیں کر سکتا۔ اعداد و شمار کی تاثیر ناقص ہے، اور یہ عام طور پر نمی کی درست پیمائش اور ثالثی کی پیمائش کے لیے استعمال ہوتا ہے۔

4، گاڑھا کرنے کا طریقہ:

فلو سے ایگزاسٹ گیس کا ایک خاص حجم نکالیں اور اسے کنڈینسر سے گزریں۔ پانی کی مقدار اور کنڈینسر سے خارج ہونے والی سیر شدہ گیس میں موجود پانی کے بخارات کی مقدار کی بنیاد پر ایگزاسٹ گیس میں نمی کا حساب لگائیں۔

گریوی میٹرک طریقہ کے اصول کی طرح، کنڈینسیشن کا طریقہ بہت زیادہ درستگی کا حامل ہے، لیکن جانچ کا عمل بھی پیچیدہ ہے، اس میں زیادہ حالات کی ضرورت ہوتی ہے، اور اس میں کافی وقت لگتا ہے، اس لیے اسے عام طور پر استعمال نہیں کیا جاتا ہے۔