LDAR చమురు మరియు వాయువు, రసాయన, మరియు/లేదా పెట్రోకెమికల్ పరికరాలు అనాలోచిత లీక్ల స్థానం మరియు వాల్యూమ్ కోసం పర్యవేక్షించబడే ప్రక్రియ. LDARకి తయారీ సంస్థలు లెక్కించాల్సిన అవసరం ఉందిVOCలు(అస్థిర కర్బన సమ్మేళనాలు) అవి వాతావరణంలోకి విడుదలవుతాయి.

లీక్లు ఎందుకు నియంత్రించబడతాయి?

VOCలు ఓజోన్, ఫోటోకెమికల్ పొగమంచు మరియు పొగమంచు కాలుష్యానికి కారణమయ్యే ముఖ్యమైన పూర్వగామి పదార్థం. కొన్ని VOCలు విషపూరితమైనవి, క్యాన్సర్ కారకమైనవి, ఇవి మానవ ఆరోగ్యానికి హాని కలిగిస్తాయి.

EPA అంచనా ప్రకారం, USలో సంవత్సరానికి 70,367 టన్నుల VOCలు మరియు సంవత్సరానికి 9,357 టన్నుల HAPలు (ప్రమాదకర వాయు కాలుష్య కారకాలు) పరికరాల లీక్ల నుండి విడుదలవుతున్నాయి -కవాటాలు, పంపులు, అంచులు మరియు కనెక్టర్లతోఫ్యుజిటివ్ ఉద్గారాల యొక్క అతిపెద్ద మూలం.

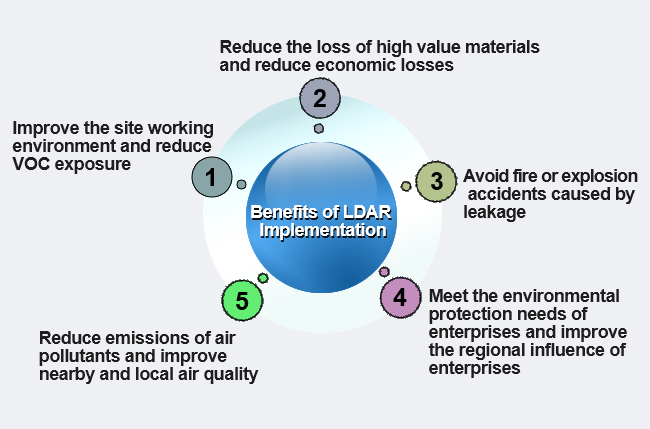

LDAR అమలు యొక్క ప్రయోజనాలు

పెట్రోలియం మరియు రసాయన కంపెనీలను ఉదాహరణగా తీసుకుంటే, చాలా వరకు లీక్లు VOCలు మరియు HAPలు. పరీక్ష ద్వారా:

>ఖర్చులను తగ్గించండి, సంభావ్య జరిమానాలను తొలగించండి.

>కార్మికుల భద్రతకు గణనీయంగా తోడ్పడుతుంది.

>VOCల ఉద్గారాలను తగ్గించండి మరియు పర్యావరణాన్ని రక్షించండి.

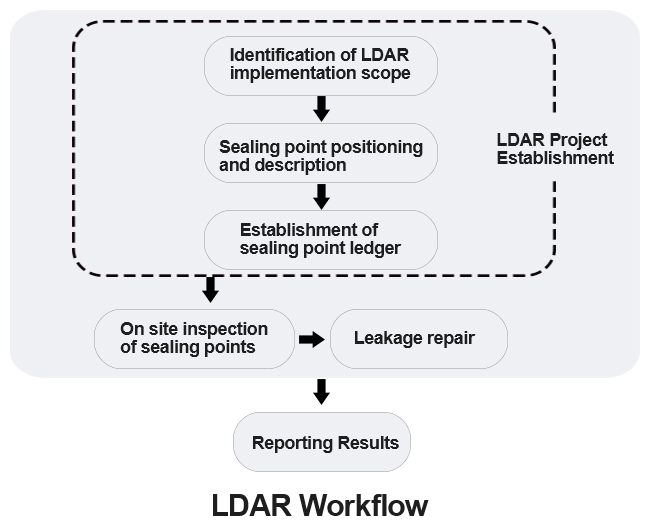

LDAR యొక్క విధానం ఏమిటి?

ప్రతి కంపెనీ లేదా దేశాన్ని బట్టి LDAR అమలు కార్యక్రమం vray కావచ్చు. పరిస్థితులు ఏమైనప్పటికీ, LDAR ప్రోగ్రామ్లు ఉన్నాయిఐదు అంశాలు ఉమ్మడిగా.

ప్రోగ్రామ్ కింద ఉన్న ప్రతి భాగం గుర్తించబడింది మరియు ID కేటాయించబడుతుంది. దాని సంబంధిత భౌతిక స్థానం కూడా ధృవీకరించబడింది. ఉత్తమ అభ్యాసంగా, భాగాలు కావచ్చుబార్కోడింగ్ సిస్టమ్ని ఉపయోగించి ట్రాక్ చేయబడిందిCMMSతో మరింత ఖచ్చితంగా ఏకీకృతం చేయడానికి.

లీక్ను నిర్వచించే పారామితులను సంబంధిత సిబ్బంది స్పష్టంగా అర్థం చేసుకోవాలి. నిర్వచనాలు మరియు థ్రెషోల్డ్లు తప్పనిసరిగా చక్కగా డాక్యుమెంట్ చేయబడాలి మరియు జట్లలో కమ్యూనికేట్ చేయాలి.

గుర్తించబడిన ప్రతి భాగం లీక్ల సంకేతాల కోసం మామూలుగా పర్యవేక్షించబడాలి. తనిఖీ యొక్క ఫ్రీక్వెన్సీ, పర్యవేక్షణ విరామం అని కూడా పిలుస్తారు, తదనుగుణంగా సెట్ చేయాలి.

లీకైన భాగాలను నిర్ణీత సమయంలో సరిచేయాలి. మొదటి మరమ్మత్తు ప్రయత్నం ఆదర్శంగా చేయబడుతుంది5 రోజులలోపు లీక్ గుర్తించిన తర్వాత. ఏదైనా ప్రణాళికాబద్ధమైన పనికిరాని సమయం కారణంగా ఆలస్యమైన మరమ్మత్తు పని కోసం, డాక్యుమెంట్ వివరణను అందించాలి.

నిర్వహించబడే మరియు షెడ్యూల్ చేయబడిన అన్ని పనులు మరియు కార్యకలాపాలు రికార్డ్ చేయబడతాయి. CMMSలో కార్యాచరణ స్థితిని అప్డేట్ చేయడం ట్రాక్ చేయడంలో సహాయపడుతుంది.

లీక్ల యొక్క సాధారణ మూలాలు ఏమిటి?

పంపుల నుండి వచ్చే లీక్లు సాధారణంగా సీల్ చుట్టూ కనిపిస్తాయి - పంపును షాఫ్ట్కి కలిపే భాగం.

కవాటాలు ద్రవాల మార్గాన్ని నియంత్రిస్తాయి. లీక్లు సాధారణంగా వాల్వ్ యొక్క కాండం వద్ద సంభవిస్తాయి. ఓ-రింగ్ వంటి సీలింగ్ మూలకం దెబ్బతిన్నప్పుడు లేదా రాజీ పడినప్పుడు ఇది జరుగుతుంది.

కనెక్టర్లు పైపులు మరియు ఇతర పరికరాల మధ్య కీళ్ళను సూచిస్తాయి. ఈ భాగాలలో అంచులు మరియు అమరికలు ఉన్నాయి. బోల్ట్ల వంటి ఫాస్టెనర్లు సాధారణంగా భాగాలను కలుపుతాయి. లీక్లను నివారించడానికి భాగాల మధ్య రబ్బరు పట్టీ వెళుతుంది. ఈ భాగాలు కాలక్రమేణా అరిగిపోతాయి, ఇది లీక్ అయ్యే ప్రమాదం ఎక్కువగా ఉంటుంది.

కంప్రెసర్లు ద్రవాలు, సాధారణంగా వాయువుల ఒత్తిడిని పెంచుతాయి. వివిధ మొక్కల ప్రక్రియలకు కదలిక లేదా వాయు సంబంధిత అనువర్తనాలకు అధిక ఒత్తిడి అవసరమవుతుంది. పంపుల మాదిరిగానే, కంప్రెషర్ల నుండి లీక్లు సాధారణంగా సీల్స్ వద్ద జరుగుతాయి.

రిలీఫ్ వాల్వ్ల వంటి ఒత్తిడి ఉపశమన పరికరాలు, పరిమితులను మించకుండా ఒత్తిడి స్థాయిలను నిరోధించే ప్రత్యేక భద్రతా పరికరాలు. ఈ పరికరాలకు వాటి అప్లికేషన్ యొక్క భద్రత-సంబంధిత స్వభావం కారణంగా ప్రత్యేక శ్రద్ధ అవసరం.

ఓపెన్-ఎండ్ లైన్లు, పేరు సూచించినట్లుగా, వాతావరణానికి తెరిచిన పైపులు లేదా గొట్టాలను సూచిస్తాయి. టోపీలు లేదా ప్లగ్లు వంటి భాగాలు సాధారణంగా ఈ పంక్తులను పరిమితం చేస్తాయి. సీల్స్ వద్ద స్రావాలు సంభవించవచ్చు, ముఖ్యంగా సరికాని బ్లాక్ మరియు బ్లీడ్ ప్రక్రియల సమయంలో.

లీక్లను పర్యవేక్షించే పద్ధతులు?

LDAR సాంకేతికత పోర్టబుల్ డిటెక్షన్ సాధనాలను ఉపయోగించి సంస్థల ఉత్పత్తి పరికరాలలో VOCల లీకేజీ పాయింట్లను పరిమాణాత్మకంగా గుర్తించడానికి మరియు నిర్దిష్ట వ్యవధిలో వాటిని రిపేర్ చేయడానికి సమర్థవంతమైన చర్యలు తీసుకుంటుంది, తద్వారా మొత్తం ప్రక్రియ అంతటా మెటీరియల్ లీకేజీని నియంత్రిస్తుంది.

లీక్లను పర్యవేక్షించే పద్ధతులు ఉన్నాయిఉత్ప్రేరక ఆక్సీకరణ,జ్వాల అయనీకరణం (FID) , మరియు పరారుణ శోషణ.

LDAR పర్యవేక్షణ ఫ్రీక్వెన్సీ

VOC ఉద్గారాల యొక్క హానికరమైన పర్యావరణ ప్రభావాన్ని నిరోధించడానికి ప్రపంచవ్యాప్తంగా ఉన్న బహుళ ప్రభుత్వాల ద్వారా LDAR తప్పనిసరిగా వార్షిక లేదా అర్ధ వార్షిక ప్రాతిపదికన నివేదించబడాలి.

LDAR కోసం కొన్ని నిబంధనలు మరియు ప్రమాణాలు ఏమిటి?

లిక్విడ్ మరియు గ్యాస్ లీకేజీల వల్ల కలిగే ఆరోగ్యం మరియు పర్యావరణ ప్రభావాలను ఎదుర్కోవడానికి ప్రపంచవ్యాప్తంగా ప్రభుత్వాలు LDAR నిబంధనలను అమలు చేస్తున్నాయి. పెట్రోలియం రిఫైనరీలు మరియు రసాయన తయారీ సౌకర్యాల నుండి విడుదలయ్యే VOCలు మరియు HAPలు ఈ నిబంధనల యొక్క ప్రాథమిక లక్ష్యాలు.

ఖచ్చితంగా నిబంధనల సమితి కానప్పటికీ, VOC లీక్లను ఎలా గుర్తించాలనే దానిపై మెథడ్ 21 డాక్యుమెంట్ ఉత్తమ అభ్యాసాలను అందిస్తుంది.

పత్రం 40 CFR 60, కోడ్ ఆఫ్ ఫెడరల్ రెగ్యులేషన్స్, ప్రమాణాల సమగ్ర సమితి. ఇది చమురు మరియు వాయువు మరియు రసాయన తయారీ పరిశ్రమల కోసం లీక్ పనితీరు సమ్మతి ప్రమాణాలను అందించే ఉపభాగాలను కలిగి ఉంటుంది.

TCEQ అనుమతులు పొందేందుకు, ముఖ్యంగా చమురు మరియు గ్యాస్ కంపెనీలకు సమ్మతి ప్రమాణాలను గుర్తిస్తుంది. ఈ అనుమతులు, వాయు అనుమతులు అని కూడా పిలుస్తారు, కాలుష్యాన్ని నివారిస్తాయి మరియు పారిశ్రామిక ప్రక్రియ ఉద్గారాలను తగ్గిస్తాయి.

1, పర్టిక్యులేట్ మ్యాటర్ యొక్క ఐసోకినెటిక్ నమూనా:

నమూనా రంధ్రం నుండి ఫ్లూలో ధూళి నమూనా ట్యూబ్ను ఉంచండి, కొలిచే పాయింట్ వద్ద నమూనా పోర్ట్ను ఉంచండి, వాయు ప్రవాహ దిశను ఎదుర్కోండి, ఐసోకైనెటిక్ నమూనా యొక్క అవసరాలకు అనుగుణంగా కొంత మొత్తంలో దుమ్ము వాయువును సంగ్రహించండి మరియు ఉద్గార సాంద్రత మరియు మొత్తం ఉద్గారాలను లెక్కించండి. రేణువుల పదార్థం.

వివిధ సెన్సార్ల ద్వారా గుర్తించబడిన స్టాటిక్ పీడనం ఆధారంగా, పొగ మరియు పొగ టెస్టర్ యొక్క మైక్రోప్రాసెసర్ కొలత మరియు నియంత్రణ వ్యవస్థ, డైనమిక్ పీడనం, ఉష్ణోగ్రత మరియు తేమ వంటి పారామితుల ఆధారంగా పొగ యొక్క ప్రవాహం రేటు మరియు ప్రవాహ విలువను గణిస్తుంది. కొలత మరియు నియంత్రణ వ్యవస్థ ఫ్లో సెన్సర్ ద్వారా గుర్తించబడిన ప్రవాహం రేటుతో ప్రవాహ రేటును పోలుస్తుంది, సంబంధిత నియంత్రణ సిగ్నల్ను గణిస్తుంది మరియు వాస్తవ నమూనా ప్రవాహం రేటు సెట్ నమూనా ప్రవాహానికి సమానంగా ఉండేలా నియంత్రణ సర్క్యూట్ ద్వారా పంపు ప్రవాహ రేటును సర్దుబాటు చేస్తుంది. రేటు. అదే సమయంలో, మైక్రోప్రాసెసర్ స్వయంచాలకంగా వాస్తవ నమూనా వాల్యూమ్ను ప్రామాణిక నమూనా వాల్యూమ్గా మారుస్తుంది.

2, తేమ కొలత సూత్రాలు:

మైక్రోప్రాసెసర్ నియంత్రణ సెన్సార్ కొలత. సేకరించండితడి బల్బ్, పొడి బల్బ్ ఉపరితల ఉష్ణోగ్రత, తడి బల్బ్ ఉపరితల పీడనం మరియు ఫ్లూ ఎగ్జాస్ట్ యొక్క స్థిర ఒత్తిడి. ఇన్పుట్ వాతావరణ పీడనంతో కలిపి, తడి బల్బ్ ఉపరితల ఉష్ణోగ్రత ఆధారంగా ఉష్ణోగ్రత వద్ద సంతృప్త ఆవిరి పీడనం Pbvని స్వయంచాలకంగా గుర్తించి, ఫార్ములా ప్రకారం లెక్కించండి.

3, ఆక్సిజన్ కొలత సూత్రం:

మాదిరి ట్యూబ్ను ఫ్లూలో ఉంచండి, మాదిరి ట్యూబ్ O ఉన్న ఫ్లూ గ్యాస్ను సంగ్రహించి, O గుండా పంపండి2O గుర్తించడానికి ఎలక్ట్రోకెమికల్ సెన్సార్. అదే సమయంలో, కనుగొనబడిన ఏకాగ్రత O ఏకాగ్రత α ఆధారంగా గాలి అదనపు గుణకాన్ని మార్చండి.

4, స్థిరమైన సంభావ్య విద్యుద్విశ్లేషణ పద్ధతి యొక్క సూత్రం:

ఉంచుదుమ్ము మరియు ఫ్లూ గ్యాస్ టెస్టర్ధూళి తొలగింపు మరియు నిర్జలీకరణ చికిత్స తర్వాత ఫ్లూలోకి, మరియు ఎలెక్ట్రోకెమికల్ సెన్సార్ యొక్క అవుట్పుట్ కరెంట్ నేరుగా SO గాఢతకు అనులోమానుపాతంలో ఉంటుంది.2 . నం. నం2 . ఏమి. ఏమి2 . హెచ్2ఎస్.

అందువల్ల, సెన్సార్ నుండి ప్రస్తుత అవుట్పుట్ను కొలవడం ద్వారా ఫ్లూ గ్యాస్ యొక్క తక్షణ సాంద్రతను లెక్కించవచ్చు.

అదే సమయంలో, SO యొక్క ఉద్గారాలను లెక్కించండి2 . నం. నం2 . ఏమి. ఏమి2 . హెచ్2గుర్తించిన పొగ ఉద్గారాలు మరియు ఇతర పారామితుల ఆధారంగా S.

సాధారణంగా, స్థిర కాలుష్య మూలాల నుండి ఫ్లూ గ్యాస్లో తేమను కొలవడం అవసరం!

ఎందుకంటే ఫ్లూ గ్యాస్లోని కాలుష్య కారకాల సాంద్రత ప్రామాణిక స్థితిలో డ్రై ఫ్లూ గ్యాస్ కంటెంట్ను సూచిస్తుంది. ఒక ముఖ్యమైన ఫ్లూ గ్యాస్ పరామితిగా, ఫ్లూ గ్యాస్లోని తేమ పర్యవేక్షణ ప్రక్రియలో తప్పనిసరి పరామితి, మరియు దాని ఖచ్చితత్వం మొత్తం ఉద్గారాలు లేదా కాలుష్య సాంద్రతల గణనను నేరుగా ప్రభావితం చేస్తుంది.

తేమను కొలిచే ప్రధాన పద్ధతులు: డ్రై వెట్ బల్బ్ పద్ధతి, రెసిస్టెన్స్ కెపాసిటెన్స్ పద్ధతి, గ్రావిమెట్రిక్ పద్ధతి, కండెన్సేషన్ పద్ధతి.

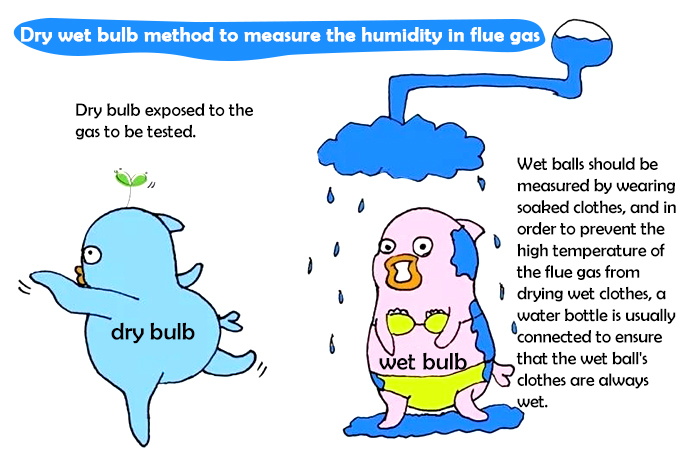

1,పొడి తడి బల్బ్ పద్ధతి.

ఈ పద్ధతి తక్కువ-ఉష్ణోగ్రత స్థితిలో తేమను కొలవడానికి అనుకూలంగా ఉంటుంది!

సూత్రం: ఒక నిర్దిష్ట వేగంతో పొడి మరియు తడి బల్బ్ థర్మామీటర్ల ద్వారా వాయువు ప్రవహించేలా చేయండి. పొడి మరియు తడి బల్బ్ థర్మామీటర్ల రీడింగులను మరియు కొలిచే పాయింట్ వద్ద ఎగ్జాస్ట్ ఒత్తిడిని బట్టి ఎగ్జాస్ట్ యొక్క తేమను లెక్కించండి.

తడి బల్బ్ మరియు పొడి బల్బ్ యొక్క ఉపరితల ఉష్ణోగ్రతను కొలవడం మరియు సేకరించడం ద్వారా మరియు తడి బల్బ్ యొక్క ఉపరితల పీడనం మరియు ఎగ్జాస్ట్ స్టాటిక్ ప్రెజర్ మరియు ఇతర పారామితుల ద్వారా, ఈ ఉష్ణోగ్రత వద్ద సంతృప్త ఆవిరి పీడనం తడి బల్బ్ యొక్క ఉపరితల ఉష్ణోగ్రత నుండి ఉద్భవించింది మరియు దీనితో కలిపి ఉంటుంది. ఇన్పుట్ వాతావరణ పీడనం, ఫ్లూ గ్యాస్ యొక్క తేమ ఫార్ములా ప్రకారం స్వయంచాలకంగా లెక్కించబడుతుంది.

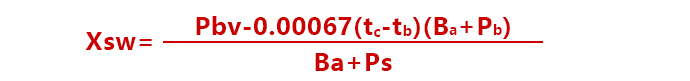

సమీకరణంలో:

Xsw---- ఎగ్జాస్ట్ గ్యాస్లో తేమ శాతం వాల్యూమ్, %

Pbc----- ఉష్ణోగ్రత t ఉన్నప్పుడు సంతృప్త ఆవిరి పీడనంబి(tb విలువ ప్రకారం, గాలి సంతృప్తమైనప్పుడు నీటి ఆవిరి పీడన గేజ్ నుండి దీనిని కనుగొనవచ్చు),Pa

tబి---- వెట్ బల్బ్ ఉష్ణోగ్రత,℃

tసి----పొడి బల్బ్ ఉష్ణోగ్రత,℃

Pb------ తడి బల్బ్ థర్మామీటర్ ఉపరితలం గుండా వెళుతున్న గ్యాస్ పీడనం,Pa

బా------వాతావరణ పీడనం,Pa

Ps------కొలిచే పాయింట్ వద్ద ఎగ్జాస్ట్ స్టాటిక్ ప్రెజర్,Pa

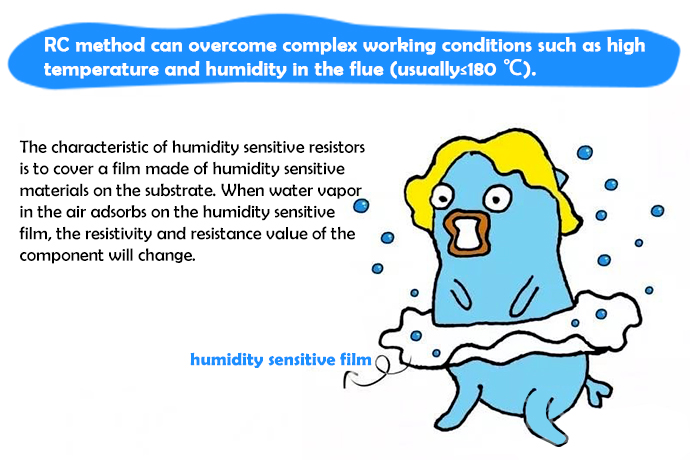

2, రెసిస్టెన్స్ కెపాసిటెన్స్ పద్ధతి.

పర్యావరణ తేమలో మార్పులతో ఒక నిర్దిష్ట నమూనా ప్రకారం మారుతున్న తేమ సున్నితమైన భాగాల నిరోధకత మరియు కెపాసిటెన్స్ విలువల లక్షణాలను ఉపయోగించి తేమ కొలత నిర్వహించబడుతుంది.

RC పద్ధతి ఫ్లూలో అధిక ఉష్ణోగ్రత మరియు తేమ (సాధారణంగా≤180 ℃) వంటి క్లిష్టమైన పని పరిస్థితులను అధిగమించగలదు, స్థిర కాలుష్య మూలాల ఎగ్జాస్ట్లో తేమ యొక్క స్థిరమైన మరియు విశ్వసనీయమైన ఆన్-సైట్ కొలతను సాధించగలదు మరియు కొలత ఫలితాలను నేరుగా ప్రదర్శిస్తుంది. ఈ పద్ధతి సున్నితమైన కొలత మరియు ఇతర వాయువులతో క్రాస్ జోక్యం వంటి గొప్ప ప్రయోజనాలను కలిగి ఉంది.

3, గ్రావిమెట్రిక్ పద్ధతి:

గ్యాస్ శాంపిల్లోని నీటి ఆవిరిని పీల్చుకోవడానికి ఫాస్ఫరస్ పెంటాక్సైడ్ శోషణ ట్యూబ్ని ఉపయోగించండి, నీటి ఆవిరి ద్రవ్యరాశిని తూకం వేయడానికి ఖచ్చితమైన బ్యాలెన్స్ని ఉపయోగించండి, శోషణ ట్యూబ్ ద్వారా ఎండబెట్టిన గ్యాస్ పరిమాణాన్ని ఏకకాలంలో కొలవండి మరియు గది ఉష్ణోగ్రత మరియు వాతావరణ పీడనాన్ని నమోదు చేయండి కొలత సమయం, అప్పుడు సూత్రం ప్రకారం గ్యాస్ నమూనాలో నీటి ఆవిరి యొక్క మాస్ మిక్సింగ్ నిష్పత్తిని లెక్కించండి.

ఈ పద్ధతి అన్ని తేమ కొలత పద్ధతులలో చాలా ఎక్కువ ఖచ్చితత్వాన్ని సాధించగలదు. అయినప్పటికీ, గ్రావిమెట్రిక్ పద్ధతి పరీక్షలో సంక్లిష్టంగా ఉంటుంది, అధిక పరీక్షా పరిస్థితులు అవసరం, సుదీర్ఘ పరీక్ష సమయం పడుతుంది మరియు సైట్లో పర్యవేక్షణ డేటాను పొందడం సాధ్యం కాదు. డేటా యొక్క ప్రభావం తక్కువగా ఉంది మరియు ఇది సాధారణంగా తేమ యొక్క ఖచ్చితమైన కొలత మరియు మధ్యవర్తిత్వ కొలత కోసం ఉపయోగించబడుతుంది.

4, సంక్షేపణ పద్ధతి:

ఫ్లూ నుండి కొంత పరిమాణంలో ఎగ్జాస్ట్ వాయువును సంగ్రహించి, కండెన్సర్ ద్వారా పంపండి. ఘనీభవించిన నీటి పరిమాణం మరియు కండెన్సర్ నుండి విడుదలయ్యే సంతృప్త వాయువులో ఉన్న నీటి ఆవిరి పరిమాణం ఆధారంగా ఎగ్జాస్ట్ వాయువులోని తేమను లెక్కించండి.

గ్రావిమెట్రిక్ పద్ధతి యొక్క సూత్రం వలె, సంక్షేపణ పద్ధతి అధిక ఖచ్చితత్వాన్ని కలిగి ఉంటుంది, అయితే పరీక్ష ప్రక్రియ కూడా సంక్లిష్టంగా ఉంటుంది, అధిక పరిస్థితులు అవసరం మరియు చాలా సమయం పడుతుంది, కాబట్టి ఇది సాధారణంగా ఉపయోగించబడదు.