LDAR is die proses waardeur olie en gas, chemiese en/of petrochemiese toerusting gemonitor word vir die ligging en volume van onbedoelde lekkasies. LDAR vereis dat vervaardigingsorganisasies verantwoording moet doenVOC's(Vvlugtige organiese verbindings) wat hulle in die atmosfeer vrystel.

Waarom word lekkasies gereguleer?

VOS is 'n belangrike voorloperstof wat osoon, fotochemiese rookmis en waasbesoedeling veroorsaak. Sommige VOC's is giftig, kankerverwekkend, wat menslike gesondheid kan benadeel.

EPA skat dat, in die VSA, ongeveer 70,367 ton per jaar van VOC's en 9,357 ton per jaar van HAP's (gevaarlike lugbesoedeling) vrygestel word van toerustinglekkasies -met kleppe, pompe, flense en verbindingssynde die grootste bron van voortvlugtige emissies.

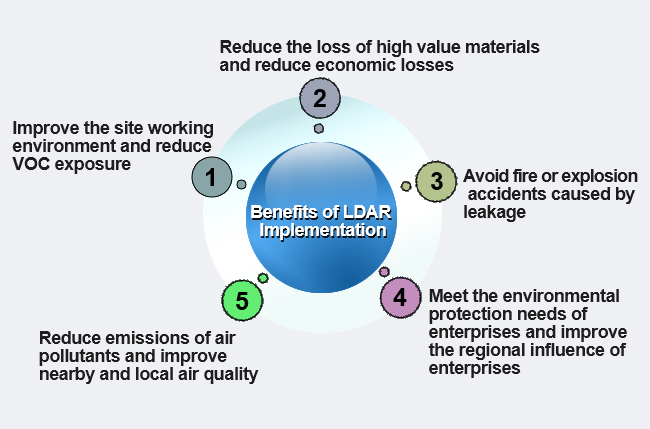

Voordele van LDAR-implementering

As ons Petroleum- en chemiese maatskappye as voorbeeld neem, is die meeste lekkasies VOC's en HAP's. Deur toetsing:

>Verminder koste, skakel potensiële boetes uit.

>Dra aansienlik by tot werkersveiligheid.

>Verminder VOS-vrystellings en beskerm die omgewing.

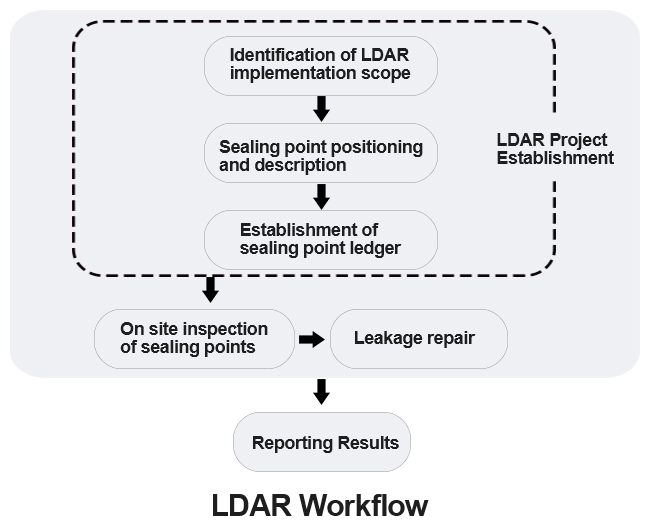

Wat is die prosedure van LDAR?

LDAR-implementeringsprogram kan wissel afhangende van elke maatskappy of land. Wat ook al die omstandighede is, LDAR-programme hetvyf elemente gemeen.

Elke komponent onder die program word geïdentifiseer en 'n ID toegeken. Die ooreenstemmende fisiese ligging daarvan word ook geverifieer. As 'n beste praktyk kan komponente weesnagespoor met 'n strepieskodestelselom meer akkuraat met die CMMS geïntegreer te word.

Die parameters wat 'n lekkasie definieer, moet duidelik deur relevante personeel verstaan word. Definisies en drempels moet goed gedokumenteer word en oor die spanne heen gekommunikeer word.

Elke geïdentifiseerde komponent moet gereeld gemonitor word vir tekens van lekkasies. Die frekwensie van kontrolering, ook genoem die moniteringsinterval, moet dienooreenkomstig ingestel word.

Lekkende komponente moet binne 'n vasgestelde tyd herstel word. Die eerste herstelpoging word ideaal gedoenbinne 5 dae nadat die lekkasie opgespoor is. Vir vertraagde herstelwerk as gevolg van enige beplande stilstand, moet 'n gedokumenteerde verduideliking verskaf word.

Alle take en aktiwiteite wat uitgevoer en geskeduleer word, word aangeteken. Die opdatering van die aktiwiteitstatus op die CMMS help om tred te hou.

Wat is die algemene bronne van lekkasies?

Lekke van pompe word gewoonlik rondom die seël gevind - die deel wat die pomp met 'n as verbind.

Kleppe beheer die deurgang van vloeistowwe. Lekkasies vind gewoonlik by die stam van die klep plaas. Dit kan gebeur wanneer 'n seëlelement, soos 'n o-ring, beskadig of gekompromitteer word.

Koppelstukke verwys na die verbindings tussen pype en ander toerusting. Hierdie komponente sluit flense en toebehore in. Bevestigingsmiddels soos boute verbind gewoonlik die dele saam. ’n Pakking gaan tussen komponente in om lekkasies te voorkom. Hierdie komponente slyt met verloop van tyd, wat weer lei tot 'n groter risiko van lek.

Kompressors verhoog die druk van vloeistowwe, tipies gasse. Verskeie plantprosesse vereis hoë druk vir beweging of pneumatiese toepassings. Soos met pompe, kom lekkasies van kompressors gewoonlik by die seëls voor.

Drukverligtingstoestelle, soos verligtingskleppe, is spesiale veiligheidstoerusting wat verhoed dat drukvlakke perke oorskry. Hierdie toestelle benodig spesiale aandag as gevolg van die veiligheidsverwante aard van hul toepassing.

Oop-einde lyne, soos die naam aandui, verwys na pype of slange wat oop is na die atmosfeer. Komponente soos pette of proppe beperk gewoonlik hierdie lyne. Lekke kan by die seëls voorkom, veral tydens onbehoorlike blok- en bloedingsprosedures.

Die metodes om lekkasies te monitor?

LDAR-tegnologie gebruik draagbare opsporingsinstrumente om VOC's lekkasiepunte in produksietoerusting van ondernemings kwantitatief op te spoor, en neem effektiewe maatreëls om dit binne 'n sekere tydperk te herstel en sodoende materiaallekkasie deur die hele proses te beheer.

Die metodes om lekkasies te monitor sluit inkatalitiese oksidasie,vlamionisasie (FID) , en infrarooi absorpsie.

LDAR monitering frekwensie

LDAR moet op 'n jaarlikse of halfjaarlikse basis aangemeld word soos vereis deur verskeie regerings regoor die wêreld om die skadelike omgewingsimpak van VOC-vrystellings te stuit.

Wat is sommige regulasies en standaarde vir LDAR?

Regerings wêreldwyd implementeer LDAR-regulasies om die gesondheids- en omgewingsimpakte van vloeistof- en gaslekke te bekamp. Die primêre teikens vir hierdie regulasies is VOC's en HAP's wat deur petroleumraffinaderye en chemiese vervaardigingsfasiliteite vrygestel word.

Alhoewel dit nie juis 'n stel regulasies is nie, bied die Metode 21-dokument beste praktyke oor hoe om VOC-lekkasies te bepaal.

Die dokument 40 CFR 60, binne die Kode van Federale Regulasies, is 'n omvattende stel standaarde. Dit sluit onderdele in wat voldoening aan lekprestasiestandaarde vir onder meer die olie- en gas- en chemiese vervaardigingsbedryf verskaf.

Die TCEQ identifiseer die voldoeningstandaarde om permitte te verkry, veral vir olie- en gasmaatskappye. Hierdie permitte, ook bekend as lugpermitte, voorkom besoedeling en verminder industriële prosesvrystellings.

1, isokinetiese monsterneming van deeltjies:

Plaas die stofmonsterbuis in die rookkanaal vanaf die monstergat, plaas die monsternemingspoort by die meetpunt, kyk na die lugvloeirigting, onttrek 'n sekere hoeveelheid stofgas volgens die vereistes van isokinetiese monsterneming, en bereken die emissiekonsentrasie en totale emissie van deeltjies.

Op grond van die statiese druk wat deur verskeie sensors opgespoor word, bereken die mikroverwerker-meting- en beheerstelsel van die rook- en rooktoetser, dinamiese druk, die vloeitempo en vloeiwaarde van die rook gebaseer op parameters soos temperatuur en humiditeit. Die meet- en beheerstelsel vergelyk die vloeitempo met die vloeitempo wat deur die vloeisensor opgespoor word, bereken die ooreenstemmende beheersein en pas die pompvloeitempo deur die beheerkring aan om te verseker dat die werklike monstervloeitempo gelyk is aan die vasgestelde monstervloeitempo koers. Terselfdertyd skakel die mikroverwerker die werklike steekproefvolume outomaties om na 'n standaard steekproefvolume.

2, Beginsels van humiditeitmeting:

Mikroverwerker-beheerde sensormeting. Versamelnat bol, droë bol oppervlaktemperatuur, nat gloeilampoppervlakdruk en statiese druk van rookgasuitlaat. Gekombineer met die inset atmosferiese druk, bespeur outomaties die versadigde dampdruk Pbv by die temperatuur gebaseer op die nat gloeilamp oppervlak temperatuur, en bereken dit volgens die formule.

3, Beginsel van suurstofmeting:

Plaas die monsterbuis in die rookkanaal, onttrek die rookgas wat die monsterbuis O bevat en laat dit deur die O2elektrochemiese sensor om O op te spoor. Skakel terselfdertyd die lugoormaatkoëffisiënt om gebaseer op die bespeurde konsentrasie O-konsentrasie α.

4, Beginsel van konstante potensiaal elektrolise metode:

Sit dieStof- en rookgastoetserin die rookkanaal, na stofverwydering en dehidrasiebehandeling, en die uitsetstroom van die elektrochemiese sensor is direk eweredig aan die konsentrasie SO2 . GEEN. GEEN2 . WAT. WAT2 . H2S.

Daarom kan die oombliklike konsentrasie rookgas bereken word deur die stroomuitset van die sensor te meet.

Bereken terselfdertyd die emissies van SO2 . GEEN. GEEN2 . WAT. WAT2 . H2S gebaseer op die bespeurde rookvrystellings en ander parameters.

Oor die algemeen is dit nodig om humiditeit in rookgas vanaf vaste besoedelingsbronne te meet!

Omdat die konsentrasie van besoedelingstowwe in rookgas verwys na die inhoud van droë rookgas in Standaard toestand. As 'n belangrike rookgasparameter is die vog in rookgas 'n verpligte parameter in die moniteringsproses, en die akkuraatheid daarvan beïnvloed direk die berekening van totale emissies of besoedelstofkonsentrasies.

Die belangrikste metodes om vog te meet: Droë nat gloeilamp metode, Weerstand kapasitansie metode, Gravimetriese metode, Kondensasie metode.

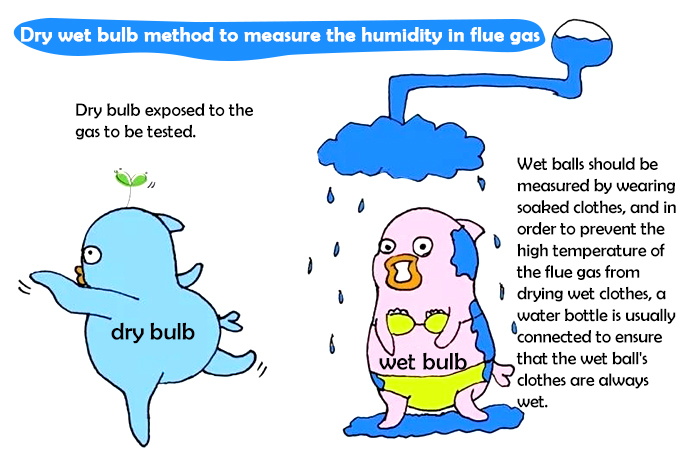

1,Droë nat gloeilamp metode.

Hierdie metode is geskik vir die meting van die vog in lae-temperatuur toestand!

Beginsel: Laat die gas teen 'n sekere spoed deur die droë- en natboltermometers vloei. Bereken die vog van die uitlaat volgens die lesings van die droë- en natboltermometers en die uitlaatdruk by die meetpunt.

Deur die oppervlaktemperatuur van nat gloeilamp en droë gloeilamp te meet en te versamel, en deur die oppervlakdruk van nat gloeilamp en statiese uitlaatdruk en ander parameters, word die versadigde stoomdruk by hierdie temperatuur afgelei van die oppervlaktemperatuur van nat gloeilamp, en gekombineer met die insetatmosferiese druk, word die voginhoud van rookgas outomaties volgens die formule bereken.

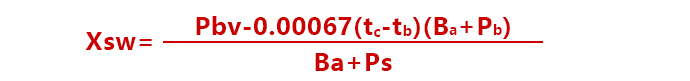

In die vergelyking:

Xsw----Volume persentasie van voginhoud in uitlaatgas, %

Pbc----- Versadigde stoomdruk wanneer temperatuur t isb(Volgens die tb-waarde kan dit van die waterdampdrukmeter gevind word wanneer die lug versadig is),Pa

tb---- Nat gloeilamp temperatuur,℃

tc---- Droë gloeilamp temperatuur, ℃

Pb-----Gasdruk wat deur die oppervlak van nat gloeilamp termometer gaan, Pa

Ba-----Atmosferiese druk, Pa

Ps----- Uitlaat statiese druk by die meetpunt, Pa

2, Weerstand kapasitansie metode.

Humiditeitsmeting word uitgevoer met behulp van die eienskappe van die weerstands- en kapasitansiewaardes van humiditeitsensitiewe komponente wat verander volgens 'n sekere patroon met veranderinge in omgewingshumiditeit.

RC-metode kan komplekse werksomstandighede soos hoë temperatuur en humiditeit in die rookkanaal (gewoonlik ≤180 ℃) oorkom, stabiele en betroubare meting op die terrein van die vog in die uitlaat van vaste besoedelingsbronne bereik, en die meetresultate direk vertoon. Hierdie metode het groot voordele, soos sensitiewe meting en geen kruisinterferensie met ander gasse nie.

3, Gravimetriese metode:

Gebruik die Fosforpentoksied absorpsiebuis om die waterdamp in die gasmonster te absorbeer, gebruik 'n presisiebalans om die massa van die waterdamp te weeg, meet terselfdertyd die volume gas wat deur die absorpsiebuis gedroog word, en teken die kamertemperatuur en atmosferiese druk by die tyd van meting, bereken dan die massamengverhouding van waterdamp in die gasmonster volgens die formule.

Hierdie metode kan uiters hoë akkuraatheid behaal onder alle humiditeitsmetingsmetodes. Gravimetriese metode is egter kompleks in toetsing, vereis hoë toetstoestande, neem 'n lang toetstyd en kan nie moniteringsdata op die terrein verkry nie. Die doeltreffendheid van die data is swak, en dit word gewoonlik gebruik vir presisiemeting en arbitrasiemeting van humiditeit.

4, kondensasie metode:

Onttrek 'n sekere volume uitlaatgas uit die rookkanaal en laat dit deur die kondensor. Bereken die voginhoud in die uitlaatgas gebaseer op die hoeveelheid water wat gekondenseer is en die hoeveelheid waterdamp vervat in die versadigde gas wat uit die kondensor ontslaan word.

Soortgelyk aan die beginsel van die gravimetriese metode, het die kondensasiemetode hoë akkuraatheid, maar die toetsproses is ook kompleks, vereis hoë toestande en neem lank, dus word dit nie algemeen gebruik nie.