LDAR este procesul prin care echipamentele de petrol și gaze, chimice și/sau petrochimice sunt monitorizate pentru localizarea și volumul scurgerilor neintenționate. LDAR solicită organizațiilor de producție să dea seamaCOV-uri(Compuși organici volatili) ei emit în atmosferă.

De ce sunt reglementate scurgerile?

COV-urile sunt o substanță precursoare importantă care provoacă poluare cu ozon, smog fotochimic și ceață. Unele COV sunt toxice, cancerigene, care pot dăuna sănătății umane.

EPA estimează că, în SUA, aproximativ 70.367 de tone pe an de COV și 9.357 de tone pe an de HAP (poluanți atmosferici periculoși) sunt emise din scurgerile de echipamente -cu supape, pompe, flanșe și conectorifiind cea mai mare sursă de emisii fugitive.

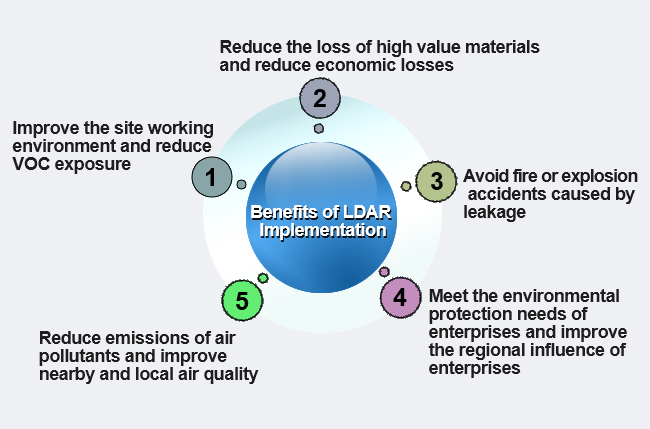

Beneficiile implementării LDAR

Luând ca exemplu companiile petroliere și chimice, cele mai multe scurgeri sunt COV și HAP. Prin testare:

>Reduceți costurile, eliminați eventualele amenzi.

>Contribuie semnificativ la siguranța lucrătorilor.

>Reduceți emisiile de COV și protejați mediul.

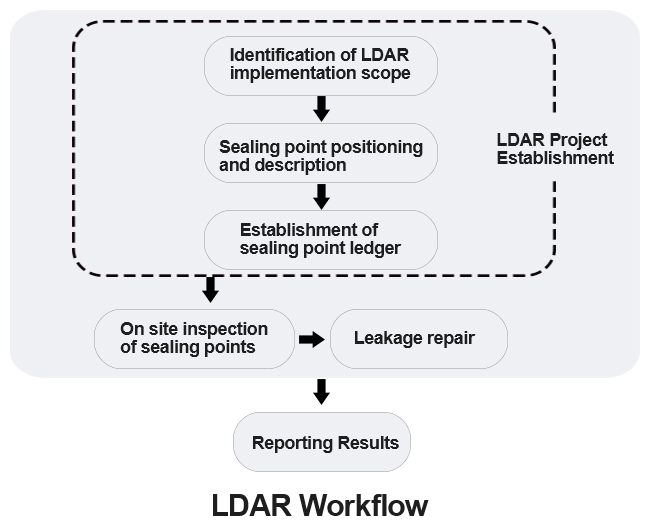

Care este procedura LDAR?

Programul de implementare LDAR poate varia în funcție de fiecare companie sau țară. Oricare ar fi circumstanțele, programele LDAR aucinci elemente in comun.

Fiecare componentă din program este identificată și atribuit un ID. Este verificată și locația fizică corespunzătoare. Ca cea mai bună practică, componentele pot fiurmărite folosind un sistem de coduri de barepentru a fi integrat mai precis cu CMMS.

Parametrii care definesc o scurgere ar trebui să fie înțeleși clar de către personalul relevant. Definițiile și pragurile trebuie să fie bine documentate și comunicate între echipe.

Fiecare componentă identificată trebuie monitorizată în mod obișnuit pentru semne de scurgeri. Frecvența verificării, numită și interval de monitorizare, trebuie setată corespunzător.

Componentele care au scurgeri trebuie reparate într-un interval de timp stabilit. În mod ideal, prima încercare de reparație este făcutăîn termen de 5 zile după ce se detectează scurgerea. Pentru lucrările de reparații întârziate din cauza oricărei perioade de nefuncționare planificate, trebuie furnizată o explicație documentată.

Toate sarcinile și activitățile care sunt efectuate și programate sunt înregistrate. Actualizarea stării activității pe CMMS ajută la ținerea evidenței.

Care sunt sursele comune de scurgeri?

Scurgerile de la pompe se găsesc de obicei în jurul garniturii – partea care conectează pompa la un arbore.

Supapele controlează trecerea fluidelor. Scurgerile apar de obicei la tija supapei. Acest lucru se poate întâmpla atunci când un element de etanșare, cum ar fi un inel O, este deteriorat sau compromis.

Conectorii se referă la îmbinările dintre țevi și alte echipamente. Aceste componente includ flanșe și fitinguri. Elementele de fixare precum șuruburile unesc de obicei piesele împreună. O garnitură intră între componente pentru a evita scurgerile. Aceste componente se uzează în timp, ceea ce duce la un risc mai mare de scurgere.

Compresoarele cresc presiunea fluidelor, de obicei a gazelor. Diverse procese din instalație necesită presiuni mari pentru mișcare sau aplicații pneumatice. Ca și în cazul pompelor, scurgerile de la compresoare apar de obicei la etanșări.

Dispozitivele de reducere a presiunii, cum ar fi supapele de siguranță, sunt echipamente speciale de siguranță care împiedică nivelurile de presiune să depășească limitele. Aceste dispozitive necesită o atenție specială datorită naturii legate de siguranță a aplicației lor.

Liniile deschise, după cum sugerează și numele, se referă la țevi sau furtunuri care sunt deschise către atmosferă. Componentele precum capacele sau dopurile limitează de obicei aceste linii. Scurgerile pot apărea la etanșări, în special în timpul procedurilor de blocare și purjare necorespunzătoare.

Metode de monitorizare a scurgerilor?

Tehnologia LDAR utilizează instrumente portabile de detectare pentru a detecta cantitativ punctele de scurgere a COV în echipamentele de producție ale întreprinderilor și ia măsuri eficiente pentru a le repara într-o anumită perioadă de timp, controlând astfel scurgerile de material pe parcursul întregului proces.

Metodele de monitorizare a scurgerilor includoxidare catalitică,ionizare cu flacără (FID) și absorbția în infraroșu.

Frecvența monitorizării LDAR

LDAR trebuie raportat anual sau semestrial, conform cerințelor mai multor guverne din întreaga lume, pentru a reduce impactul dăunător asupra mediului al emisiilor de COV.

Care sunt unele reglementări și standarde pentru LDAR?

Guvernele la nivel global implementează reglementări LDAR pentru a combate impactul asupra sănătății și asupra mediului al scurgerilor de lichide și gaze. Țintele principale pentru aceste reglementări sunt COV și HAP emise de rafinăriile de petrol și instalațiile de producție chimică.

Deși nu este tocmai un set de reglementări, documentul Metoda 21 oferă cele mai bune practici privind modul de determinare a scurgerilor de COV.

Documentul 40 CFR 60, în cadrul Codului de reglementări federale, este un set cuprinzător de standarde. Include subpărți care oferă standarde de conformitate pentru performanța scurgerilor pentru industria petrolului și gazelor și a producției chimice, printre altele.

TCEQ identifică standardele de conformitate pentru obținerea permiselor, în special pentru companiile de petrol și gaze. Aceste permise, cunoscute și sub denumirea de permise pentru aer, previn poluarea și reduc emisiile din procesele industriale.

1, Eșantionarea izocinetică a particulelor:

Așezați tubul de eșantionare a prafului în canalul de evacuare din orificiul de prelevare, așezați portul de eșantionare în punctul de măsurare, îndreptați spre direcția fluxului de aer, extrageți o anumită cantitate de gaz de praf conform cerințelor de eșantionare izocinetică și calculați concentrația de emisie și emisia totală de particule în suspensie.

Pe baza presiunii statice detectate de diverși senzori, sistemul de măsurare și control cu microprocesor al testerului de fum și fum, presiune dinamică, calculează debitul și valoarea debitului fumului pe baza unor parametri precum temperatura și umiditatea. Sistemul de măsurare și control compară debitul cu debitul detectat de senzorul de debit, calculează semnalul de control corespunzător și ajustează debitul pompei prin circuitul de control pentru a se asigura că debitul real de eșantionare este egal cu debitul de eșantionare setat. rată. În același timp, microprocesorul convertește automat volumul real de eșantionare într-un volum standard de eșantionare.

2, Principii de măsurare a umidității:

Măsurare cu senzor controlată de microprocesor. Colectareabulb umed, bulb uscat temperatura suprafeței, presiunea de suprafață a bulbului umed și presiunea statică a evacuarii gazelor arse. Combinat cu presiunea atmosferică de intrare, detectează automat presiunea vaporilor saturați Pbv la temperatura bazată pe temperatura suprafeței bulbului umed și calculează-o conform formulei.

3, Principiul măsurării oxigenului:

Puneți tubul de prelevare în coș, extrageți gazul de ardere care conține tubul de prelevare O și treceți-l prin O2senzor electrochimic pentru a detecta O. În același timp, convertiți coeficientul de exces de aer pe baza concentrației detectate de concentrație de O α.

4, Principiul metodei electrolizei cu potențial constant:

PuneTester de praf și gaze arseîn canalul de fum, după îndepărtarea prafului și tratamentul de deshidratare, iar curentul de ieșire al senzorului electrochimic este direct proporțional cu concentrația de SO2 . NU. NU2 . CE. CE2 . H2S.

Prin urmare, concentrația instantanee de gaze arse poate fi calculată prin măsurarea curentului de ieșire de la senzor.

În același timp, calculați emisiile de SO2 . NU. NU2 . CE. CE2 . H2S pe baza emisiilor de fum detectate și a altor parametri.

În general, este necesară măsurarea umidității în gazele de ardere din surse fixe de poluare!

Deoarece concentrația de poluanți în gazele de ardere se referă la conținutul de gaze de ardere uscate în stare Standard. Ca parametru important al gazelor de ardere, umiditatea din gazele de ardere este un parametru obligatoriu în procesul de monitorizare, iar acuratețea acestuia afectează direct calculul emisiilor totale sau concentrațiilor de poluanți.

Principalele metode de măsurare a umidității: metoda bulbului umed uscat, metoda capacității rezistenței, metoda gravimetrică, metoda condensării.

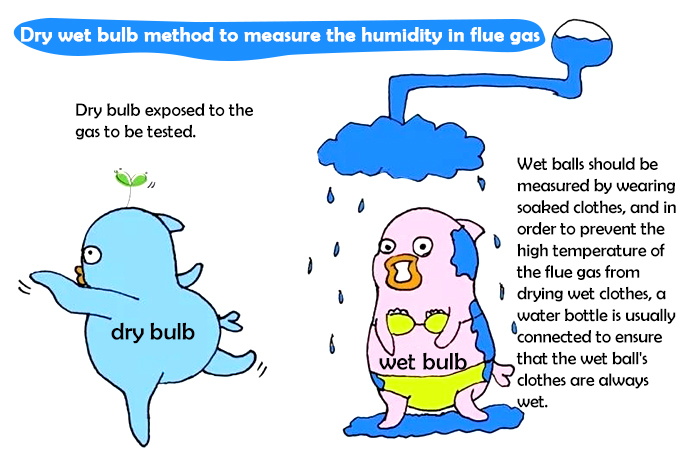

1,Metoda bulbului umed uscat.

Această metodă este potrivită pentru măsurarea umidității în condiții de temperatură scăzută!

Principiu: Faceți ca gazul să curgă prin termometrele cu bulb uscat și umed la o anumită viteză. Calculați umiditatea gazului de evacuare în funcție de citirile termometrelor cu bulb uscat și umed și presiunea de evacuare la punctul de măsurare.

Prin măsurarea și colectarea temperaturii suprafeței bulbului umed și bulbului uscat și prin presiunea de suprafață a bulbului umed și a presiunii statice de evacuare și a altor parametri, presiunea aburului saturat la această temperatură este derivată din temperatura suprafeței bulbului umed și combinată cu presiunea atmosferică de intrare, conținutul de umiditate al gazelor de ardere este calculat automat conform formulei.

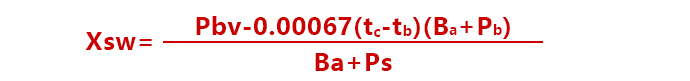

În ecuație:

Xsw----Procentul de volum al conținutului de umiditate din gazele de eșapament, %

Pbc----- Presiunea aburului saturat când temperatura este tb(În funcție de valoarea tb, aceasta poate fi găsită de la manometrul de presiune a vaporilor de apă când aerul este saturat),Pa

tb---- Temperatura bulbului umed, ℃

tc---- Temperatura becului uscat, ℃

Pb ----- Presiunea gazului care trece prin suprafața termometrului cu bulb umed, Pa

Ba ----- Presiunea atmosferică, Pa

Ps ----- Presiunea statică de evacuare la punctul de măsurare, Pa

2, metoda capacității rezistenței.

Măsurarea umidității se efectuează utilizând caracteristicile valorilor rezistenței și capacității componentelor sensibile la umiditate care se modifică în funcție de un anumit model cu modificări ale umidității mediului.

Metoda RC poate depăși condițiile complexe de lucru, cum ar fi temperatura ridicată și umiditatea în canalul de fum (de obicei ≤180 ℃), poate obține o măsurare stabilă și fiabilă la fața locului a umidității din evacuarea surselor fixe de poluare și poate afișa direct rezultatele măsurării. Această metodă are mari avantaje, cum ar fi măsurarea sensibilă și nicio interferență încrucișată cu alte gaze.

3, metoda gravimetrică:

Utilizați tubul de absorbție pentoxid de fosfor pentru a absorbi vaporii de apă din proba de gaz, utilizați o balanță de precizie pentru a cântări masa vaporilor de apă, măsurați simultan volumul de gaz uscat prin tubul de absorbție și înregistrați temperatura camerei și presiunea atmosferică la timpul de măsurare, apoi calculați raportul de amestec de masă al vaporilor de apă din proba de gaz conform formulei.

Această metodă poate obține o precizie extrem de ridicată între toate metodele de măsurare a umidității. Cu toate acestea, metoda gravimetrică este complexă în testare, necesită condiții de testare ridicate, necesită un timp lung de testare și nu poate obține date de monitorizare la fața locului. Eficacitatea datelor este slabă și este de obicei folosită pentru măsurarea de precizie și măsurarea arbitrală a umidității.

4, metoda de condensare:

Extrageți un anumit volum de gaze de evacuare din coș și treceți-l prin condensator. Calculați conținutul de umiditate din gazele de evacuare pe baza cantității de apă condensată și a cantității de vapori de apă conținute în gazul saturat evacuat din condensator.

Similar cu principiul metodei gravimetrice, metoda de condensare are o precizie ridicată, dar procesul de testare este, de asemenea, complex, necesită condiții înalte și durează mult timp, deci nu este utilizat în mod obișnuit.