LDAR on prosessi, jolla öljy- ja kaasu-, kemian- ja/tai petrokemian laitteita tarkkaillaan tahattomien vuotojen sijainnin ja määrän varalta. LDAR edellyttää valmistusorganisaatioiden tiliäVOC-yhdisteet(haihtuvat orgaaniset yhdisteet) ne päästävät ilmakehään.

Miksi vuotoja säännellään?

VOC-yhdisteet ovat tärkeä esiasteaine, joka aiheuttaa otsonia, valokemiallista savua ja sumua. Jotkut VOC-yhdisteet ovat myrkyllisiä, syöpää aiheuttavia, mikä voi vahingoittaa ihmisten terveyttä.

EPA arvioi, että Yhdysvalloissa laitevuodoista vapautuu noin 70 367 tonnia vuodessa VOC-yhdisteitä ja 9 357 tonnia HAP-yhdisteitä (hazardous air pollutants) vuodessa.venttiileillä, pumpuilla, laipoilla ja liittimilläon suurin hajapäästöjen lähde.

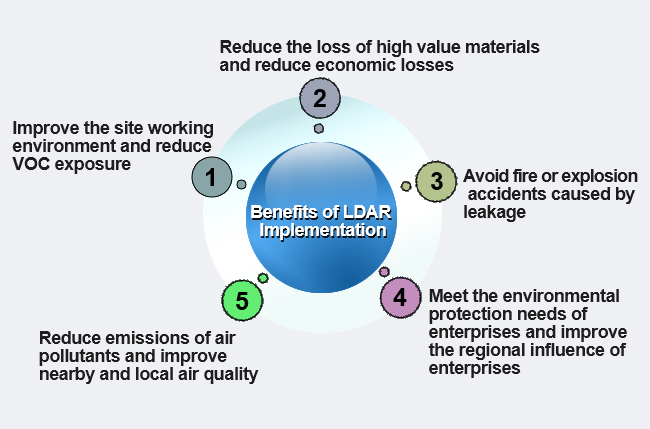

LDAR-toteutuksen edut

Öljy- ja kemianyhtiöt esimerkkinä, useimmat vuodot ovat VOC- ja HAP-yhdisteitä. Testauksen kautta:

>Vähennä kustannuksia, poista mahdolliset sakot.

>Edistää merkittävästi työntekijöiden turvallisuutta.

>Vähennä VOC-päästöjä ja suojele ympäristöä.

Mikä on LDAR-menettely?

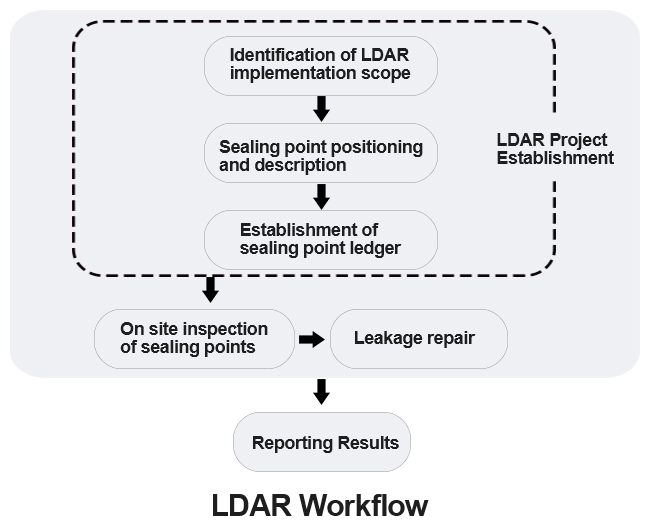

LDAR-käyttöönottoohjelma voi vaihdella yrityksen tai maan mukaan. Olosuhteista riippumatta, LDAR-ohjelmilla onviisi elementtiä yhteistä.

Jokainen ohjelman komponentti tunnistetaan ja niille annetaan tunnus. Myös sen vastaava fyysinen sijainti varmistetaan. Parhaana käytäntönä komponentit voivat ollaseurataan viivakoodijärjestelmän avullaintegroitava tarkemmin CMMS:ään.

Asianomaisen henkilöstön tulee ymmärtää selvästi parametrit, jotka määrittävät vuodon. Määritelmät ja kynnykset on dokumentoitava hyvin ja niistä on tiedotettava ryhmille.

Jokaista tunnistettua komponenttia tulee seurata rutiininomaisesti vuotojen varalta. Tarkastusväli, jota kutsutaan myös valvontaväliksi, tulee asettaa vastaavasti.

Vuotavat komponentit tulee korjata tietyn ajan kuluessa. Ensimmäinen korjausyritys on ihanteellisesti tehty5 päivän sisällä vuodon havaitsemisen jälkeen. Suunniteltujen seisokkien vuoksi viivästyneistä korjaustöistä on annettava dokumentoitu selitys.

Kaikki suoritetut ja ajoitetut tehtävät ja toiminnot kirjataan. Aktiivisuuden tilan päivittäminen CMMS:ssä auttaa pysymään ajan tasalla.

Mitkä ovat yleisimmät vuotojen lähteet?

Pumppujen vuodot löytyvät yleensä tiivisteen ympäriltä – osan, joka yhdistää pumpun akseliin.

Venttiilit säätelevät nesteiden kulkua. Vuotoja esiintyy tyypillisesti venttiilin varressa. Tämä voi tapahtua, kun tiivisteelementti, kuten O-rengas, vaurioituu tai vaurioituu.

Liittimet tarkoittavat putkien ja muiden laitteiden välisiä liitoksia. Näitä osia ovat laipat ja liittimet. Kiinnikkeet, kuten pultit, yhdistävät yleensä osat toisiinsa. Komponenttien väliin menee tiiviste vuotojen välttämiseksi. Nämä komponentit kuluvat ajan myötä, mikä puolestaan johtaa suurempaan vuotoriskiin.

Kompressorit lisäävät nesteiden, tyypillisesti kaasujen, painetta. Useat laitosprosessit vaativat korkeita paineita liikkumiseen tai pneumaattisiin sovelluksiin. Kuten pumppujenkin kohdalla, kompressorien vuotoja tapahtuu yleensä tiivisteissä.

Paineenrajoituslaitteet, kuten varoventtiilit, ovat erityisiä turvalaitteita, jotka estävät painetasoja ylittämästä rajoja. Nämä laitteet vaativat erityistä huomiota niiden sovelluksen turvallisuuteen liittyvän luonteen vuoksi.

Kuten nimestä voi päätellä, avoimet linjat viittaavat ilmakehään avoimiin putkiin tai letkuihin. Komponentit, kuten korkit tai tulpat, yleensä rajoittavat näitä linjoja. Tiivisteissä voi esiintyä vuotoja, erityisesti epäasianmukaisten sulku- ja ilmaustoimenpiteiden aikana.

Menetelmät vuotojen valvontaan?

LDAR-teknologia käyttää kannettavia tunnistusinstrumentteja VOC-vuotojen kvantitatiiviseen havaitsemiseen yritysten tuotantolaitteissa ja ryhtyy tehokkaisiin toimenpiteisiin niiden korjaamiseksi tietyn ajan kuluessa, mikä hallitsee materiaalivuotoja koko prosessin ajan.

Vuotojen valvontamenetelmiä ovat mmkatalyyttinen hapetus,liekki-ionisaatio (FID) ja infrapuna-absorptio.

LDAR-valvontataajuus

LDAR on raportoitava vuosittain tai puolivuosittain useiden hallitusten vaatimalla tavalla eri puolilla maailmaa VOC-päästöjen haitallisten ympäristövaikutusten hillitsemiseksi.

Mitkä ovat LDAR:n määräykset ja standardit?

Hallitukset maailmanlaajuisesti panevat täytäntöön LDAR-määräyksiä torjuakseen neste- ja kaasuvuotojen terveys- ja ympäristövaikutuksia. Näiden määräysten ensisijaiset kohteet ovat öljynjalostamoiden ja kemikaalien tuotantolaitosten VOC- ja HAP-päästöt.

Vaikka menetelmä 21 ei olekaan varsinainen säännöstö, se tarjoaa parhaita käytäntöjä VOC-vuodojen määrittämiseen.

Asiakirja 40 CFR 60, joka sisältyy Code of Federal Regulationsiin, on kattava standardijoukko. Se sisältää alaosia, jotka tarjoavat muun muassa öljy- ja kaasuteollisuuden sekä kemianteollisuuden vaatimustenmukaisuusstandardit.

TCEQ määrittelee vaatimustenmukaisuusstandardit lupien saamiseksi erityisesti öljy- ja kaasuyhtiöille. Nämä luvat, jotka tunnetaan myös ilmailulupiena, estävät saastumista ja vähentävät teollisuuden prosessipäästöjä.

1, Isokineettinen näytteenotto hiukkasista:

Aseta pölynäytteenottoputki näytteenottoreiästä tulevaan hormiin, aseta näytteenottoaukko mittauskohtaan, ilmavirran suuntaan, poista tietty määrä pölykaasua isokineettisen näytteenoton vaatimusten mukaisesti ja laske päästöpitoisuus ja kokonaispäästö hiukkasista.

Eri antureiden havaitseman staattisen paineen perusteella savun ja savutestaajan mikroprosessorimittaus- ja ohjausjärjestelmä, dynaaminen paine, laskee savun virtausnopeuden ja virtausarvon parametrien, kuten lämpötilan ja kosteuden, perusteella. Mittaus- ja ohjausjärjestelmä vertaa virtausnopeutta virtausanturin havaitsemaan virtausnopeuteen, laskee vastaavan ohjaussignaalin ja säätää pumpun virtausnopeutta ohjauspiirin läpi varmistaakseen, että todellinen näytteenottovirtaus on yhtä suuri kuin asetettu näytteenottovirtaus. korko. Samalla mikroprosessori muuntaa automaattisesti todellisen näytteenottomäärän normaaliksi näytteenottotilavuudeksi.

2, Kosteuden mittauksen periaatteet:

Mikroprosessoriohjattu anturin mittaus. Kerätämärkä polttimo, kuiva polttimo pintalämpötila, märän sipulin pintapaine ja savupiipun staattinen paine. Yhdessä syötetyn ilmanpaineen kanssa havaitsee automaattisesti kylläisen höyryn paineen Pbv lämpötilassa märän sipulin pinnan lämpötilan perusteella ja laske se kaavan mukaan.

3, hapen mittauksen periaate:

Aseta näytteenottoputki savuhormiin, poista näytteenottoputken O sisältävä savukaasu ja johda se O:n läpi.2sähkökemiallinen anturi havaitsemaan O. Samanaikaisesti muunna ilmaylimääräkerroin havaitun O-pitoisuuden α perusteella.

4, Vakiopotentiaalielektrolyysimenetelmän periaate:

LaittaaPöly- ja savukaasutesterisavuputkeen pölynpoiston ja kuivauskäsittelyn jälkeen, ja sähkökemiallisen anturin lähtövirta on suoraan verrannollinen SO:n pitoisuuteen2 . EI. EI2 . MITÄ. MITÄ2 . H2S.

Näin ollen hetkellinen savukaasupitoisuus voidaan laskea mittaamalla anturin ulostulovirta.

Laske samalla SO-päästöt2 . EI. EI2 . MITÄ. MITÄ2 . H2S perustuu havaittuihin savupäästöihin ja muihin parametreihin.

Yleensä kiinteiden saastelähteiden savukaasujen kosteus on mitattava!

Koska savukaasujen epäpuhtauspitoisuus viittaa kuivan savukaasun pitoisuuteen vakiotilassa. Tärkeänä savukaasuparametrina savukaasun kosteus on pakollinen parametri seurantaprosessissa ja sen tarkkuus vaikuttaa suoraan kokonaispäästöjen tai epäpuhtauspitoisuuksien laskemiseen.

Tärkeimmät kosteuden mittausmenetelmät: Kuiva märkä bulb -menetelmä, Resistanssikapasitanssimenetelmä, Gravimetrinen menetelmä, Kondensaatiomenetelmä.

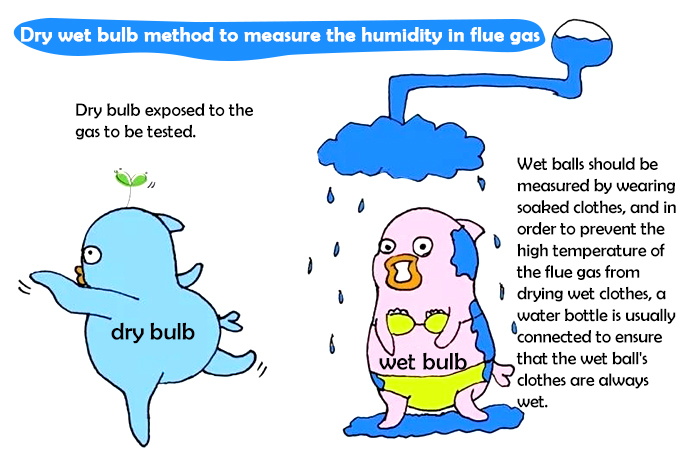

1,Dry wet bulb -menetelmä.

Tämä menetelmä soveltuu kosteuden mittaamiseen matalassa lämpötilassa!

Periaate: Anna kaasun virrata kuivan ja märkän lämpömittarin läpi tietyllä nopeudella. Laske pakokaasun kosteus kuiva- ja märkälämpömittarien lukemien ja pakokaasupaineen perusteella mittauspisteessä.

Mittaamalla ja keräämällä märän ja kuivan sipulin pintalämpötilaa sekä märän sipulin pintapaineen ja pakokaasun staattisen paineen ja muiden parametrien avulla kylläisen höyryn paine tässä lämpötilassa johdetaan märän sipulin pintalämpötilasta ja yhdistetään tuloilmanpaine, savukaasujen kosteuspitoisuus lasketaan automaattisesti kaavan mukaan.

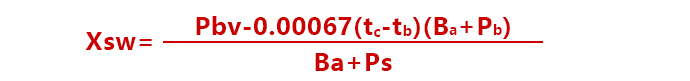

Yhtälössä:

Xsw----Pakokaasun kosteuspitoisuuden tilavuusprosentti, %

Pbc----- Kyllästetyn höyryn paine, kun lämpötila on tb(tb-arvon mukaan se löytyy vesihöyryn painemittarista, kun ilma on kyllästynyt),Pa

tb---- Märkä lamppulämpötila,℃

tc---- Kuiva polttimon lämpötila,℃

Pb----- Kaasun paine, joka kulkee märkälämpömittarin pinnan läpi, Pa

Ba-----Ilmakehän paine,Pa

Ps-----Pakokaasun staattinen paine mittauspisteessä,Pa

2, Resistanssikapasitanssimenetelmä.

Kosteusmittaus suoritetaan käyttämällä kosteusherkkien komponenttien resistanssi- ja kapasitanssiarvojen ominaisuuksia, jotka muuttuvat tietyn kaavan mukaan ympäristön kosteuden muuttuessa.

RC-menetelmällä voidaan voittaa monimutkaiset työolosuhteet, kuten savuhormin korkea lämpötila ja kosteus (yleensä ≤180 ℃), saavuttaa vakaa ja luotettava paikan päällä oleva kiinteiden saastelähteiden pakokaasun kosteusmittaus ja näyttää mittaustulokset suoraan. Tällä menetelmällä on suuria etuja, kuten herkkä mittaus ja se ei häiritse muita kaasuja.

3, Gravimetrinen menetelmä:

Käytä fosforipentoksidin absorptioputkea absorboimaan kaasunäytteessä oleva vesihöyry, käytä tarkkuusvaakaa vesihöyryn massan punnitsemiseen, mittaa samanaikaisesti absorptioputken läpi kuivatun kaasun tilavuus ja kirjaa huoneen lämpötila ja ilmanpaine mittausaika, laske sitten kaasunäytteessä olevan vesihöyryn massan sekoitussuhde kaavan mukaan.

Tällä menetelmällä voidaan saavuttaa erittäin korkea tarkkuus kaikkien kosteusmittausmenetelmien joukossa. Gravimetrinen menetelmä on kuitenkin monimutkainen testauksessa, vaatii korkeita testausolosuhteita, kestää pitkän testausajan, eikä se voi saada seurantatietoja paikan päällä. Tietojen tehokkuus on heikko, ja sitä käytetään yleensä tarkkuusmittauksiin ja kosteuden sovittelumittauksiin.

4, Kondensaatiomenetelmä:

Poista tietty määrä pakokaasua savuhormista ja johda se lauhduttimen läpi. Laske pakokaasun kosteus tiivistyneen veden määrän ja lauhduttimesta poistuvan kylläisen kaasun sisältämän vesihöyryn perusteella.

Gravimetrisen menetelmän periaatteen tavoin kondensaatiomenetelmällä on suuri tarkkuus, mutta testausprosessi on myös monimutkainen, vaatii korkeita olosuhteita ja kestää kauan, joten sitä ei käytetä yleisesti.